Polyethylenrohre für die Gasleitung ersetzen schnell Stahlgegenstücke, die seit Jahrzehnten in Wohngebäuden und Bürogebäuden verwendet werden. PE-Rohre sind nicht weniger beliebt für die Anordnung einer Gasleitung im privaten Bau. Durch die Verwendung von kostengünstigem, leichtem und praktischem Material können Sie Einkäufe sparen und die Zeit für die Verlegung der Kommunikation erheblich verkürzen. Um eine in jeder Hinsicht optimale Entscheidung zu treffen, sollten Sie sich mit dem Sortiment an Polyethylenrohren für Gaspipelines vertraut machen, deren technische Eigenschaften, Vor- und Nachteile sowie Installations- und Verwendungsmerkmale untersuchen.

Sorten von Polyethylenrohren für eine Gasleitung

Polyethylenrohre für die Gasleitung werden unter Verwendung der kontinuierlichen Extrusionstechnologie gemäß den Anforderungen von GOST R 50838-2009 hergestellt. Eine weiche, vorgewärmte Polymermasse wird durch den Schlitz gedrückt, kühlt ab, wonach das fertige Produkt gestrichen und darauf markiert wird. Diese Produktionsmethode ermöglicht es Ihnen, Rohre mit nahezu beliebiger Länge zu erhalten, was die Bauzeit der Rohrleitung verkürzt und eine geringere Anzahl von Verbindungen die Zuverlässigkeit erhöht.

Die Industrie stellt Gasleitungen aus Polyethylen der folgenden Qualitäten her:

- PE-80. Sie haben eine Wandstärke von 2-3 mm, sind für einen maximalen Druck von 6 MPa ausgelegt und dienen zur Verlegung von Haushaltskommunikation.

- PE-100. Wandstärke 3,5 mm, ausgelegt für Drücke bis 12 MPa. Sie zeichnen sich durch höhere Festigkeit und Dichte aus und dienen zur Verlegung von lokalen und Hauptgasleitungen.

Ein Gaspolyethylenrohr kann aufgrund seiner Struktur eine solche Vorrichtung aufweisen:

- Standard - nur Polyethylen, ohne Additive und Additive;

- verstärkt - mit zusätzlichen Schichten außen oder innen zur Verbesserung der Betriebseigenschaften;

- mit einer Transportschutzabdeckung, die vor der Installation entfernt wird.

Die Größe einer Verbindung variiert zwischen 5 und 25 m. Vorausgesetzt, das Produkt wird nach dem Extruder nicht geschnitten, kann die Länge eines Fragments je nach Querschnitt 200 bis 700 m betragen.

Der Durchmesser der Produkte entspricht den in der Bauindustrie anerkannten Normen und beträgt 20-630 mm. Für den Bau von Kofferraumanlagen wird ein Polyethylenrohr für Gas mit einem Querschnitt von 1200 mm verwendet.

Die Farbe der Produkte gibt deren Zusammensetzung, Zweck und Umfang an. Verschiedene Arten von Produkten sind in Schwarz, Gelb, Orange und Blau lackiert.

Das Produkt ist gekennzeichnet, wodurch solche Indikatoren dekodiert werden:

- Material;

- Sektion;

- geplanter Termin;

- Hersteller;

- Chargennummer;

- Herstellungsdatum.

Die Markierung erfolgt durch Prägen, Malen oder kombiniert.

Rohrspezifikationen

Es gibt eine Reihe von Kriterien, nach denen Kunststoffrohre ausgewählt werden. Produktindikatoren werden bei der Planung unterirdischer Strukturen berücksichtigt, wobei die Betriebsbedingungen und die Eigenschaften der transportierten Stoffe berücksichtigt werden.

Die Materialauswahl erfolgt nach folgenden Merkmalen:

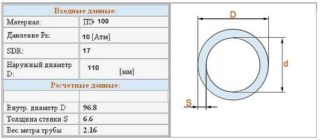

- SDR Ein Indikator, der das Verhältnis des Rohrdurchmessers zur Wandstärke angibt. Je niedriger der SDR, desto höher ist der Druck, dem er standhalten kann.

- Frau. Die Zahl gibt den maximal zulässigen Druck an, bei dem die Nutzung der Kommunikation zulässig ist.Sie wird in Pascal (MPa) gemessen und beträgt je nach Produktmarke 3-10 MPa.

- Biegungsradius. Es wird in Außendurchmessern und Durchschnittswerten von 25 gemessen. Je dünner das Rohr ist, desto mehr Material kann in eine Bucht gedreht werden. Dies ist ein wichtiger Faktor für die Lagerung, den Transport und die Installation von Produkten.

Der Betriebstemperaturbereich der Polymerkommunikation beträgt ± 40 ° C, was Polyethylen zu einem idealen Material für die unterirdische Installation macht.

Umfang der Polyethylenrohre für die Gasleitung

Aufgrund ihrer vielen Vorteile haben Polyethylen-Gaspipelines in vielen Tätigkeitsbereichen eine hohe Popularität erlangt.

Das Material kann für den Bau solcher Strukturen verwendet werden:

- Hauptgaspipelines von Bundesbedeutung. Rohre mit großem Durchmesser können pro Zeiteinheit eine große Menge blauen Kraftstoffs durchlassen. Die einzige Bedingung ist die Vertiefung der Route unter den Gefrierpunkt des Bodens.

- Interne Verkabelung im Haus und in den Wohnungen. Die Eigenschaften von Polyethylenprodukten entsprechen den Anforderungen an Strukturen dieses Typs.

- Kanäle im Lüftungssystem. Gebrauchte Materialqualität PE-80, gekennzeichnet durch ausreichende Festigkeit. Rohre werden verwendet, um komplexe gekrümmte Abschnitte außerhalb der Wände und in ihren inneren Hohlräumen zu führen.

- Wasserrohre. Polyethylen emittiert keine Schadstoffe und ist chemisch inert. In der Kommunikation können Sie technisches Wasser und Trinkwasser pumpen.

- Technologische Pipelines. Sie werden in der Pharma- und Lebensmittelindustrie zum Transport von Flüssigkeiten verschiedener Klassen, einschließlich toxischer, verwendet.

- Mantel zum Verlegen von Telekommunikations- und Elektrokabeln. Innerhalb einer solchen Hülle sind die Drähte gegen Druck während der Bewegung des Bodens, Insekten, Nagetiere, Feuchtigkeit und aggressive Auswirkungen von alkalischem Boden geschützt.

Der Anwendungsbereich von Polyethylenrohren ist nicht auf Bauzwecke beschränkt. Sie werden erfolgreich als Element der Dekoration und Innenarchitektur eingesetzt. Produkte werden zur Herstellung von Gartenbögen, Rahmen für Gewächshäuser und Pools verwendet.

Montagefunktionen

Nur lizenzierte Organisationen mit spezieller Ausrüstung und qualifiziertem Personal dürfen Gasversorgungssysteme verlegen. Nachträgliche Reparaturen und Wartungsarbeiten an der Kommunikation können nur von diesen Unternehmen durchgeführt werden.

Die folgenden Anforderungen werden an die Verbindungen gestellt:

- Dichtheit;

- Stärke;

- Gleichmäßigkeit;

- Verlässlichkeit;

- Haltbarkeit;

- Beständigkeit gegen aggressive Chemikalien.

Die Installation von PE-Rohren auf Gas wird von einem Team durchgeführt, das mit Erdbewegungsgeräten und Geräten zum Anschließen von Rohren ausgestattet ist. Die Installation erfolgt in Übereinstimmung mit dem Projekt, das die Daten von Bodenuntersuchungen und zuvor verlegten unterirdischen Versorgungsunternehmen berücksichtigt. Während der Arbeit können verschiedene Verbindungsmethoden verwendet werden.

Die Stoßmethode wird häufig beim Verlegen von Autobahnen mit großem Durchmesser verwendet. Für die Implementierung werden Schweißgeräte verwendet.

Der Vorgang erfolgt in der folgenden Reihenfolge:

- Vorbereitung von Material und Werkzeugen.

- Installation von Geräten, deren Programmierung.

- Rohrenden von Schmutz reinigen, Fugen reinigen.

- Fragmente in Halter legen, deren Ausrichtung überprüfen.

- Schweißleistung.

- Kühlmaterial.

- Nahtmarkierung.

- Bewegen von Schweißgeräten.

Die Verbindung wird hergestellt, indem das Polymer mit dem anschließenden Andocken eingestellt wird. Der Diffusionsprozess findet statt, nach dem Abkühlen werden beide Verbindungen zu einem Ganzen.

Die Elektrofusionsmethode wird verwendet, wenn Kanäle mit kleinem Durchmesser verlegt werden, um Ecken und Äste herzustellen.Es verwendet die gleiche Schmelztechnologie, wird jedoch nicht an den Enden, sondern im Freien durchgeführt. An den Innenwänden der Kupplung ist eine Heizspule installiert, die beim Anschließen des Stroms den Kunststoff schmilzt, wodurch eine monolithische Verbindung entsteht.

Das Andocken erfolgt in der folgenden Reihenfolge:

- Vorbereitung von Material und Werkzeugen.

- Rohrenden von Schmutz reinigen, Fugen reinigen.

- Fragmente auf Stützen legen und deren Ausrichtung überprüfen.

- Kupplungsmontage, Rohrverbindung.

- Die Einbeziehung von Elektrizität, die Fusion von Fragmenten.

- Kühlmaterial.

- Nahtmarkierung.

- Bewegen von Schweißgeräten.

Die Wahl der Spannung und der Heizzeit wird für jeden Materialtyp und jedes Materialmodell getroffen. Elektrofusionskupplungen zeichnen sich durch erhöhte Festigkeit, Zuverlässigkeit und Haltbarkeit aus.

Die abnehmbare Methode wird äußerst selten verwendet, hauptsächlich um temporäre Kommunikationen oder Systeme mit der Aussicht auf eine weitere Modernisierung zu erstellen. Die angrenzenden Elemente werden in das Gehäuse eingesetzt, das beidseitig mit Crimpringen festgezogen wird. Eine solche Verbindung zeichnet sich durch ausreichende Festigkeit, aber Zerbrechlichkeit aus. Um es festzuhalten, müssen die Muttern regelmäßig angezogen werden. Eine weitere Option ist das Schweißen / Kleben an den Enden der Flansche, gefolgt vom Verschrauben der Teile mit Schrauben. Der Vorteil dieser Lösung besteht darin, dass die Docking-Teile entfernt und wiederverwendet werden können.

Die wichtigsten Vor- und Nachteile von Polyethylenrohren für die Gasleitung

Gasleitungsrohre aus Polyethylen haben wie alle Baumaterialien ihre Vor- und Nachteile. Jeder von ihnen ist wichtig für die Entscheidung über den Bau eines Gasversorgungssystems.

Wesentliche Vorteile:

- Es ist keine Erdung erforderlich, da PE ein ausgezeichneter Isolator ist.

- Ausreichende Haltbarkeit. Die Autobahn kann dem Bodendruck ohne Beschädigung und Verformung standhalten.

- Keine Korrosion. Kunststoff ist nicht anfällig für Feuchtigkeit, die Auswirkungen von im Boden enthaltenen Salzen und Laugen.

- Einfachheit und Geschwindigkeit der Installation. Die Rohre sind leicht, bei der Montage des Kofferraums werden nur wenige Verbindungen hergestellt.

- Flexibilität und Elastizität. Wenn sich der Boden bewegt, brechen die Kommunikationen nicht und brechen nicht.

- Haltbarkeit. Hersteller geben innerhalb von 40-80 Jahren eine Garantie auf ihre Produkte.

Polyethylen hat auch Nachteile. Hauptsache der begrenzte Bereich der Betriebstemperatur. Das Material ist sauerstoffdurchlässig, was seine Verwendung in offenen Bereichen und in Innenräumen einschränkt.