După ce a decis proiectul casei, dezvoltatorul continuă alegerea materialului de construcție pentru construcția zidurilor. Blocurile de polistiren relativ recent au început să fie utilizate în mod activ în construcțiile cu creștere redusă, deși sunt prezente pe piață de mai bine de două decenii. Motivul este conservatorismul industriei și neîncrederea față de spuma folosită ca umplutură. Lucrul cu materiale de construcție implică cunoașterea caracteristicilor sale și a regulilor de utilizare.

Ce este betonul de polistiren

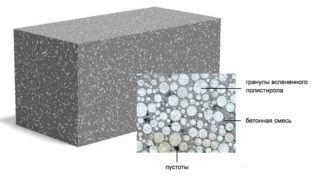

Materialul de construcție analizat aparține unei clase deosebit de ușoare de beton, cu o structură poroasă realizată pe un liant de ciment și agregat din granule de spumă de polistiren.

În funcție de gradul de rezistență, raportul componentelor variază. Nisipul de râu spălat sau cuarțul din cariere este introdus în compoziția produselor pentru așezarea pereților portanți.

Scopul aplicatiei

Produsele trebuie să respecte GOST R 51263-2012. „Beton din polistiren. Condiții tehnice. "

Documentul definește caracteristicile tehnice și metodele de aplicare a produselor monolitice sau prefabricate.

Principalele direcții de utilizare:

- construcția pereților portanți în construcții cu venituri reduse;

- izolarea pereților exteriori;

- izolarea termică a podelelor și podelelor cu plăci sau prin turnare cu șapă;

- producerea de saltele pentru ferestre și uși;

- construcția pereților despărțitori interiori.

La construirea zidurilor, trebuie luată în considerare rezistența blocurilor.

Proprietățile materialului

În construcția clădirilor rezidențiale și de utilități, caracteristicile și proprietățile consumatorilor ale materialelor sunt importante.

În construcția clădirilor rezidențiale și de utilități, caracteristicile și proprietățile consumatorilor ale materialelor sunt importante.

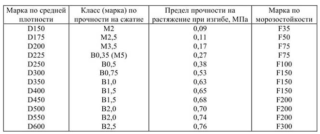

Parametrii tehnici ai produselor finite:

- grad de densitate - de la D150 la D600;

- clasa de rezistență la compresiune - de la M2 la B2.5;

- grad de rezistență la îngheț - F35 - F300;

- coeficientul de conductibilitate termică - 0,052–0,14 W / (m * оС).

Blocurile ating rezistența maximă la 28 de zile de la fabricație.

Caracteristici și dezavantaje pozitive

Douăzeci de ani de experiență au dovedit calitățile pozitive ale blocurilor de plastic:

- reducerea costurilor de încălzire datorită conductivității termice scăzute;

- Siguranța privind incendiile;

- capacitate de izolare fonică;

- prietenia cu mediul;

- materialul nu putrezește și nu suportă răspândirea ciupercii;

- blocurile cu placare nu necesită finisare;

- viteza ridicata de constructie datorita dimensiunilor mari ale pieselor prefabricate.

Neajunsurile identificate ale betonului de polistiren sunt asociate în principal cu selectarea necorespunzătoare a materialelor de construcție bazate pe rezistență - pereții nu rezistă la sarcină, se micșorează, apar fisuri. Aceleași probleme sunt inerente tehnicilor de fabricație necorespunzătoare.

Blocurile sunt sensibile la distrugere în timpul ciclurilor frecvente de îngheț-dezgheț.

Pentru fixarea pe pereți a structurilor grele, este necesar să folosiți hardware specializat.

Soiuri din beton de polistiren

Un rezultat pozitiv al construcției și durabilitatea construcției depinde direct de alegerea corectă a materialelor.

GOST identifică patru soiuri de produse.

Termoizolant Betonul de polistiren este produs cu o densitate medie de D150 - D225 și rezistență la compresiune nu mai mică decât M2. Plăcile sunt utilizate pentru încălzirea pereților portanți, a tavanelor de pe alee și subsoluri reci. Betonul lichid de polistiren este turnat sub formă de șapă pe podea.

Construcție de izolare termică soiul trebuie să fie în densitatea D250 –D350 și să corespundă unei clase de rezistență la compresie de cel puțin B0.5. Blocurile, dintele, elementele suplimentare sunt utilizate pentru izolarea pereților portanți sau pentru construcția structurilor care nu poartă sarcină.Puloanele abrazive sunt turnate din beton de polistiren.

De elemente cruce de gol construiți cofraj fix, care este umplut cu beton armat, primind pereți monolitici.

Izolație termică betonul este produs cu o densitate de D400 - D600 și rezistență la compresiune nu mai mică decât B1.5. Blocurile sunt realizate din acesta pentru pereții portanți ai clădirilor cu una sau două etaje și sunt folosiți pentru confecționarea salturilor.

Dimensiunile produselor finite

GOST nu stabilește dimensiunile geometrice exacte ale produselor din beton de polistiren pentru producători.

Mărimile recomandate de document sunt colectate într-un tabel.

| Tip produs | Lungime mm | Latime mm | Înălțime / grosime mm |

| Dale de beton din polistiren | 1000–2000 | 500–600 | 50–200 |

| Blocuri de perete obișnuite | 590–1200 | 250–400 | 295–400 |

| Elemente suplimentare | 145–1200 | 250–400 | 60–200 |

| Linii de beton din polistiren | 1190–2998 | 180–300 | 115–180 |

| Blocuri de pervaz | 595–1200 | 295–400 | 250–400 |

În linia de produse există jumătăți de bloc.

Atunci când proiectați și în faza de turnare a fundației, este important să știți exact ce produse de mărime produce planta pe șantier.

Metode de fabricație

Blocurile din polistiren expandat sunt achiziționate din fabrică sau fabricate independent.

Prima metodă este de preferat, deoarece producătorul are capacitatea de a urmări cu exactitate rețeta amestecului. După cumpărarea materialelor de construcție, puteți începe imediat construcția.

Cu auto-producție, va trebui să rezistați cu 28 de zile înainte de începerea zidăriei pentru un set complet de blocuri de rezistență.

În condiții de fabrică și casă, blocurile de polistiren sunt realizate în două moduri: modelarea prin injecție și vibropresarea.

Metoda de injectare

Metoda de turnare produce produse de rezistență scăzută și medie, potrivite numai pentru construcția pereților izolatori care nu poartă.

Ca umplutură, GOST permite utilizarea materiilor prime din polistiren reciclat. Pentru a obține, polistirenul este măcinat în mașini speciale.

Amestecul pentru blocuri de izolare termică structurală poate include numai polistiren în granule. În aceste cazuri, materiile prime secundare sunt interzise.

Mai mult, algoritmul de fabricație este următorul:

- Granule de polistiren, apă, un plastifiant (latex) sunt introduse în mixer, amestecate timp de două minute.

- Cimentul este introdus în amestec, fără a opri mixerul, este amestecat continuu timp de 3 minute.

- Dacă este necesar, adăugați nisip în proporția dorită.

- Formularele sunt preparate prin lubrifierea interiorului cu ulei de mașină.

- După amestecarea completă, soluția este turnată în forme.

- După 2-3 zile vara sau 5-7 zile iarna, formele sunt eliberate de blocurile înghețate - se realizează cofrajul.

- În unele industrii, uscarea se efectuează în autoclave.

- Lăsați produsul finit pentru un set de puteri.

Proporțiile ingredientelor pentru beton de densități diferite sunt colectate într-un tabel.

| Densitate, kg / m3 | Ciment kg | Apa, l | Polistiren expandat, m3 | Latex kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Realizarea betonului din polistiren cu propriile mâini, trebuie să vă aprovizionați cu numărul necesar de formulare pentru blocuri și salturi. Pentru a câștiga forță, trebuie să aveți o cantitate suficientă de spațiu liber, protejat de precipitații.

Vibrocompression

A doua metodă, care poate fi aplicată în producție și în viața de zi cu zi, este mai productivă. „Cărămizile” de înaltă densitate sunt obținute prin vibrare, care poate fi utilizată pentru construcția pereților portanți.

A doua metodă, care poate fi aplicată în producție și în viața de zi cu zi, este mai productivă. „Cărămizile” de înaltă densitate sunt obținute prin vibrare, care poate fi utilizată pentru construcția pereților portanți.

Etapele de lucru:

- Pregătirea materiilor prime, măsurând numărul de componente.

- Amestecarea componentelor într-o betonieră.

- Apăsarea pe mașini vibrante.

- Uscarea în camera de uscare din fabrică sau sub adăpost de ploaie și lumina soarelui acasă.

Metoda diferă în proporție de componente. Pentru rezistență, cuțitul sau nisipul de râu spălat se adaugă compoziției de polistiren bloc.

Tabelul prezintă formulările pentru beton la 1 metru cub de produse finite.

| Grad de forță | Ciment Portland, kg | Nisip kg | Polistiren, kg / m3 | Latex, l | Apa, l |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

Rețetele se caracterizează printr-un conținut scăzut de apă, amestecul este gros.Turnarea unei astfel de compoziții este imposibilă. Pentru a elimina golurile de aer și se utilizează apăsarea.

Calcularea numărului de blocuri

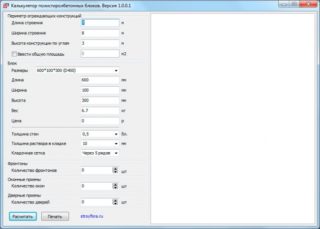

Nu este dificil să calculăm cantitatea necesară pentru construirea unei case de blocuri, știind dimensiunea clădirii.

Secvență de calcul:

- Se calculează perimetrul clădirii.

- Înmulțiți lungimea perimetrului cu înălțimea, obținând suprafața totală a pereților.

- Înmulțind lungimea și înălțimea blocului, obțineți zona sa.

- Împărțind aria pereților în funcție de suprafața unui element structural, vor afla numărul de produse necesare construcției.

- Listele de prețuri ale furnizorului indică întotdeauna numărul de blocuri în 1 m3. Figura poate fi obținută independent, împărțind 1 m3 la volumul elementului. De exemplu, o unitate standard cu dimensiunile de 598x298x200 mm ocupă un volum de 0,0356 m3. Prin urmare, în 1 m3 din astfel de blocuri vor fi 1 / 0,0356 = 28 bucăți.

Unele publicații recomandă scăderea din zona pereților a dimensiunilor deschiderilor ușilor și ferestrelor. Acest lucru nu trebuie făcut, deoarece „economiile” rezultate vor fi folosite pentru îmbrăcarea în colțurile clădirii.

Caracteristici de zidărie și decorare

Pentru zidărie folosiți adeziv special. Are proprietăți de izolare termică ridicate și aderență crescută. În plus, lipiciul este foarte plastic și permite obținerea unei grosimi a articulației de 3-5 mm.

Cusăturile se apropie cu aceeași compoziție folosită pentru zidărie.

Adezivii s-au fixat rapid, deci în același timp frământați cât mai multă soluție necesară pentru 15-20 de minute de muncă. Corecția poziției blocului în zidărie este permisă în 10-15 minute, după această perioadă va trebui să eliminați soluția și să reporniți zidăria.

La fiecare 3-4 rânduri, se pune o plasă de armare din oțel, care va ajuta la evitarea fisurilor din pereți în timpul contracției.

Finisarea se realizează la 3-4 luni de la sfârșitul zidăriei, până la acest moment, se produce contracția.

Pereții din interior și din afară sunt supuși unei protecții obligatorii - tencuirea, acoperirea cu siding și alte mijloace. Blocurile sunt higroscopice, impactul mecanic lasă adâncituri la suprafață. Sub influența precipitațiilor și a luminii solare, betonul din polistiren este distrus treptat.

În timpul funcționării ulterioare, ar trebui să se țină seama de dificultățile cu aparate de uz casnic și mobilier pe perete. Un punct de atașare nu poate fi încărcat peste 20 kg. Selectați diblurile cu o lungime de cel puțin 60 mm și un diametru de 6 mm. Găurile pentru elemente de fixare sunt găurite cu 1-2 mm mai puțin decât diametrul diblului, deoarece betonul din polistiren este supus compresiunii mecanice.

Pentru tencuire, ar trebui să alegeți amestecuri specializate, nu utilizați compuși de ciment nisip. Este important să acordați atenție compatibilității materialelor de construcție și finisare, să utilizați grunduri speciale și adezivi.

Alegerea potrivită a blocurilor de polistiren și a materialelor de finisare vă permite să construiți o casă fiabilă și caldă. Lucrul cu blocuri este ușor, forma geometrică precisă face ușoară obținerea pereților netezi.