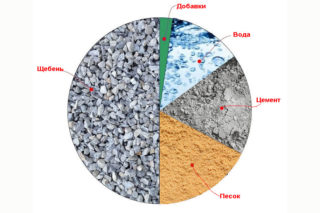

Materialul de piatră este obținut prin amestecarea și întărirea masei compactate, inclusiv un liant, umplutură și apă. Proporțiile de beton joacă un rol în crearea durabilității și probabilitatea de a nu se prăbuși sub compresie. În compoziția amestecului se introduc aditivi speciali pentru a îmbunătăți proprietățile materialului atunci când este utilizat în diferite modele.

Compoziție din beton și aditivi speciali

În producția de nisip, piatra zdrobită, cimentul și apa sunt amestecate, concentrația ingredientelor este determinată de marca de ciment obligatoriu, dimensiunea agregatului, calitatea nisipului. Masa de beton cuprinde o serie de repelenți de apă, plastifianți. În procesul de betonare, apa și cimentul rămân principalele componente de legare ale amestecului.

Așa cum a fost prevăzut, există amestecuri obișnuite pentru construcții civile și industriale, soluții speciale pentru așezarea drumurilor, montarea structurilor hidraulice, dispozitive de izolare termică. Există formulări speciale care rezistă la temperaturi ridicate, agresiune chimică, protejează împotriva radiațiilor.

Betonele sunt subdivizate în conformitate cu GOST 74.73 - 2010, GOST 25.192 - 2012 în funcție de diverși indicatori:

- tipul de liant - zgură, superimentare, compoziții alcaline, alabastru, silicat;

- structură - amestecuri poroase, dense, agregate de consistență specială;

- condiții de rezistență - întărire în mediul natural, în timpul tratamentului de căldură și umiditate, diverse presiuni.

Proporția de ciment și nisip pentru beton rămâne importantă. Aditivii conferă amestecurilor caracteristici și proprietăți specifice.

Tipuri de aditivi regulatori conform GOST 24.211 - 2008:

- plastifianți pentru a reduce volumul de apă, stabilizatori pentru a preveni delaminarea;

- regulatoare de mobilitate pentru transport pe distanțe lungi;

- aditivi pentru creșterea rezistenței la îngheț, rezistență la coroziune, apă;

- retardere pentru a întârzia începerea setării;

- acceleratoare pentru întărire rapidă.

Componentele sunt introduse pentru a crește densitatea, rezistența la șoc, abraziunea pietrei artificiale. Componentele fotocatalitice permit materialului solid să se auto-curățeze de contaminare și praf. Formula concretă presupune introducerea ingredientelor minerale pentru creșterea vâscozității și a activității pozzolanice.

Cerințe privind compoziția betonului

Amestecul este produs în fabrici sau pregătit la un șantier. În acest caz, trebuie respectate proporțiile compoziției de beton pentru a produce un material cu calitățile necesare. Principalele caracteristici sunt densitatea betonului și cantitatea de component liant.

Amestecul este produs în fabrici sau pregătit la un șantier. În acest caz, trebuie respectate proporțiile compoziției de beton pentru a produce un material cu calitățile necesare. Principalele caracteristici sunt densitatea betonului și cantitatea de component liant.

Prin densitate, pietrele artificiale se împart în tipuri:

- mai ales grele cu o densitate mai mare de 2500 kg / m³;

- grele - 2200 - 2500 kg / m³;

- ușor - 1800 - 2200 kg / m³;

- lumina - 500 - 1800 kg / m³;

- în special ușoare - mai puțin de 500 kg / m³.

Marca este atribuită în funcție de fiecare domeniu de aplicare. Sunt luate în considerare condițiile de pregătire și transport pe distanță, circumstanțele de întărire. Este selectată dimensiunea umpluturii mari, care este legată de capacitatea betonierei, tipul acestuia, dimensiunile produsului și nivelul de armare.

Ingredientul astringent afectează calitatea amestecului:

- betonul slab se caracterizează printr-o concentrație scăzută de ciment și o incluziune crescută a pietrei zdrobite;

- gras - proporții mari de liant și un volum mic de umplutură mare;

- marfă - proporționalitatea componentelor este luată conform recomandărilor standard.

Umplutura din amestec este de până la 85% din volum, formează un schelet solid, reduce contracțiile și previne apariția fisurilor. Este necesar să aveți toate piesele necesare pentru amestecarea betonului într-o betonieră pentru casă și să respectați exactitatea dozării.

Compoziția și proporțiile betonului pentru o găleată și pentru o betonieră

Proporționalitatea cimentului și a apei (W / C) se numește modul apă-ciment, care este luat în calcul la producerea masei betonului. Cu cât raportul W / C este mai mic, cu atât amestecul este mai puternic. Teoretic, raportul ar trebui să se situeze între 0,2, dar un astfel de aluat are o ductilitate slabă și este incomod în funcționare. În practică, un lot este realizat cu un indice de 0,3 - 0,5.

Adăugarea unui volum mare de apă este o greșeală a proporției de beton pentru fundație sau altă construcție. Mobilitatea masei de beton este crescută, dar rezistența la compresiune și densitatea sunt reduse. Porii din amestec apar ca urmare a evaporării excesului de umiditate, care nu a reacționat cu cimentul în timpul procesului de întărire. Apa nu reacționează pe deplin dacă cimentul cimentar nu este suficient.

Gradele de piatră de beton sunt determinate ținând cont de rezistența la compresiune, care este determinată prin testarea cuburilor standard de material înghețat cu dimensiunea de 200 x 200 mm. Sunt acceptate mărcile M600, M500, M400, M300, M150, M100 și mai puțin. Betonul prezintă fiabilitate diferită în funcție de umplutura de piatră (piatră zdrobită, zgură, pietriș, agregat de lut expandat) și de caracteristicile cimentului.

Ciment M400

Când se folosește un liant de această marcă pentru fabricarea betonului M200, se ia o proporție de 1: 3: 5: 0,5, unde sunt indicate porțiunile de ciment, nisip, umplutură și lichid.

Când se folosește un liant de această marcă pentru fabricarea betonului M200, se ia o proporție de 1: 3: 5: 0,5, unde sunt indicate porțiunile de ciment, nisip, umplutură și lichid.

Dacă luați o betonieră de uz casnic cu un volum de amestec de 110 l la ieșire, pregătirea betonului va necesita numărul de componente:

- ciment - 18,5 kg;

- nisip - 52 kg;

- piatră zdrobită - 115,7 kg;

- apă - 5,8 litri.

Este mai bine să folosiți nisip natural de dimensiuni medii și mari. Nisipul de argilă este limitat. O cantitate mică de particule de argilă reduce rezistența betonului. Nisipul este îmbogățit în timpul spălării, amestecându-se cu material importat de înaltă calitate.

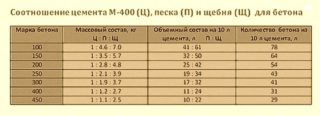

Proporții de ciment M400, nisip și pietriș pentru a obține diferite grade de beton într-o găleată (în kilograme):

- M100 - 1,0: 4,6: 7,0;

- M150 - 1,0: 3,6: 5,6;

- M200 - 1,0: 2,7: 4,9;

- M250 - 1,0: 2,3: 3,8;

- M300 - 1.0: 2.0: 3.5;

- M400 - 1.0: 1.3: 2.5.

Apa este luată de obicei în jumătate din volumul de ciment. Brandul de beton depinde de ceea ce va fi construit, de exemplu, fundația pentru gard, zona orb, șapă sau stâlp.

Se amestecă soluția înainte de utilizare, într-un volum care poate fi utilizat în 2 ore.

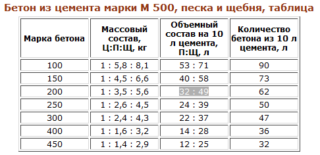

Ciment M500

Utilizarea unui liant de această marcă cu o proporție similară de 1: 3: 5: 0,5, unde, în ordine, sunt indicate porțiuni de ciment, nisip, umplutură și apă, dă marca de beton M350.

Utilizarea unui liant de această marcă cu o proporție similară de 1: 3: 5: 0,5, unde, în ordine, sunt indicate porțiuni de ciment, nisip, umplutură și apă, dă marca de beton M350.

Pentru a pregăti amestecul într-o betonieră cu o putere de masă finită de 240 litri, se iau următoarele componente:

- ciment - 40,5 kg;

- nisip - 113,8 kg;

- piatră zdrobită - 235 kg;

- apă - 12,65 litri.

În loc de nisip, puteți folosi resturile metalurgiei, mineritului, industriei chimice. Acasă este dificil să realizezi chiar și beton M400 și este mai bine să comanzi marca din fabrică M500. Producătorii vând kituri de amestecare a apei uscate pe site, dar trebuie să fie preluate de la un furnizor de încredere.

Proporțiile compoziției de beton pentru fundația de ciment M500, nisip și umplutură pentru prepararea diferitelor grade de beton într-o găleată (în kilograme):

- M100 - 1,0: 5,8: 8,1;

- M150 - 1,0: 4,5: 6,7;

- M200 - 1.0: 3.5: 5.5;

- M250 - 1,0: 2,6: 4,4;

- M300 - 1.0: 2.4: 4.4;

- M400 - 1.0: 1.7: 3.3.

Raportul este corect pentru betonul care este așezat pe o suprafață densă. Baza poroasă aspiră umiditatea din amestec, deci masa solidificată este de 1,5 ori mai puternică.

Reguli de bază și recomandări pentru amestecarea betonului

Amestecul este compact compact cu atenție în timpul fabricării și instalării și se observă proporții. Aerul este expulzat din goluri, iar laptele de ciment este redistribuit pentru o aderență strânsă cu agregatul solid. Vibratoarele electrice manuale sunt utilizate la turnarea secțiunilor monolitice, iar tabelele de vibrații sunt utilizate la fabricarea betonului armat și a blocurilor de beton (plăci, bare transversale, grinzi).

Impermeabilizarea se realizează în 2 etape:

- la compoziție se adaugă aditivi de întărire;

- structurile finisate sunt acoperite cu un strat impermeabil de acțiune penetrantă.

Componentele care rezistă la coroziune sunt introduse în masă. O astfel de formă de construcție și amplasare este aleasă astfel încât produsul finit să fie mai puțin supus clivajului, îndoirii și altor tipuri de fracturi și percepe doar sarcina de compresie.

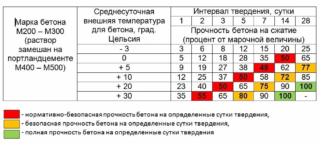

Iarna, betonul se încălzește la șantier după ce a fost pus în cofraj. În ger, interacțiunea dintre apă și ciment este slăbită, masa nu câștigă forță. După decongelare, astfel de produse se pot descompune în componente individuale. Pentru încălzire, se introduc electrozi în masa prin care trece un curent electric.

Caracteristici ale amestecurilor de beton

Clasa de beton este setată în funcție de rezistența la compresiune. Cubul este testat prin compresie și în 95 de cazuri este distrus de o singură sarcină, care este luată ca limită. Clasa este indicată de litera B și de numere care indică mărimea presiunii de graniță în MPA (megapascali), de exemplu, B25.

La proiectare, vârsta amestecului este atribuită, care corespunde rezistenței sale la tracțiune și compresiune de-a lungul axei centrale la un anumit timp de solidificare. Brandul de beton cu litera M și numere de la 50 la 1000 înseamnă rezistență la tracțiune în kgf / m³.

Funcționalitatea amestecului înseamnă timpul de decantare al conului eșantionului de beton selectat și este un indicator important la betonarea folosind o pompă de beton:

- superhard - mai mult de 50 sec .;

- greu - 5 - 50 sec .;

- mobil - mai puțin de 4 secunde.

Alți indicatori sunt rezistența la îndoire, rezistența la îngheț, rezistența la apă. Rezistența la îngheț este indicată de litera F și de numerele 50 - 1000, care indică numărul de episoade de îngheț și decongelare la defecțiune. Rezistența la apă este indicată de litera W și de numerele 2 - 20, indicând mărimea presiunii care poate rezista unei probe cilindrice.

Aplicație concretă

Piatra artificială este utilizată în diferite direcții de construcție, în funcție de proporțiile de componente, ciment și aditivi care au fost puse la producerea produsului.

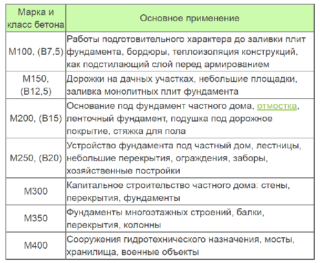

Domenii de aplicare a mărcilor pentru rezistență:

- fabricarea de perne pentru fundație de sprijin - M100, M150;

- turnarea șapelor monolitice, baze, căi, pereți de reținere, zonă oarbă - M200;

- dispozitivul de fundații cu bandă monolitică, baze de plăci, elemente portante, acoperiri de pavaj - M350;

- montarea structurilor structurilor hidraulice, minelor - M400 și M450;

- construcția de structuri cu cerințe speciale pentru calitate, de exemplu, baraje, baraje, stații de metrou - M500, M550.

În construcția privată se folosesc diferite tipuri de beton. Pentru podele, tipurile calde sunt luate cu zgură, argilă expandată în loc de piatră zdrobită. Deșeurile de prelucrare a lemnului sunt utilizate ca umplutură, chipsuri, rumeguș. Astfel de amestecuri au o masă mai mică și împiedică acoperirea excesivă a încăperii. Compozițiile sunt întărite cu o plasă atunci când aranjați intrările în casă, coboară în garaj pentru a reduce efectul de forfecare.

În construcția de capital, betonul este utilizat pentru construcția de case, arcade, poduri, cupole, grinzi și țevi. Cadrul metalic din plăci, grinzi, grinzi extinde posibilitățile de utilizare a produselor din beton armat.