Tendo decidido sobre o projeto da casa, o desenvolvedor procede à escolha do material de construção para a construção de paredes. Os blocos de poliestireno tornaram-se recentemente usados ativamente em construções de baixo crescimento, embora estejam presentes no mercado há mais de duas décadas. O motivo é o conservadorismo da indústria e a desconfiança da espuma usada como carga. Trabalhar com materiais de construção implica conhecimento de seus recursos e regras de uso.

O que é concreto de poliestireno

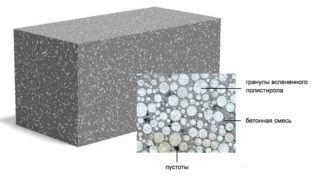

O material de construção em consideração pertence a uma classe de concreto particularmente leve, com uma estrutura porosa feita sobre um aglutinante de cimento e agregado feito de grânulos de espuma de poliestireno.

Dependendo do grau de resistência, a proporção de componentes varia. Areia de rio lavada ou quartzo de pedreiras é introduzida na composição de produtos para assentamento de paredes de mancais.

Âmbito de aplicação

Os produtos devem estar em conformidade com o GOST R 51263-2012. “Concreto de poliestireno. Condições técnicas. "

O documento define as características técnicas e métodos de aplicação de produtos monolíticos ou pré-fabricados.

As principais instruções de uso:

- a construção de paredes de suporte em construções baixas;

- isolamento de paredes externas;

- isolamento térmico de pisos e pisos com placas ou vazamento de betonilha;

- produção de jumpers para janelas e portas;

- construção de divisórias interiores.

Ao construir paredes, a marca da resistência dos blocos deve ser levada em consideração.

Propriedades do material

Na construção de edifícios residenciais e utilitários, as características e propriedades dos materiais dos consumidores são importantes.

Na construção de edifícios residenciais e utilitários, as características e propriedades dos materiais dos consumidores são importantes.

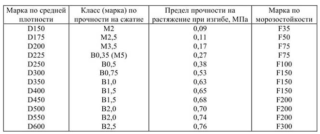

Parâmetros técnicos de produtos acabados:

- grau de densidade - de D150 a D600;

- classe de resistência à compressão - de M2 a B2.5;

- grau de resistência ao gelo - F35 - F300;

- coeficiente de condutividade térmica - 0,052–0,14 W / (m * оС).

Os blocos atingem a força total 28 dias após a fabricação.

Características e desvantagens positivas

Vinte anos de experiência provaram as qualidades positivas dos blocos de plástico:

- redução de custos de aquecimento devido à baixa condutividade térmica;

- segurança contra incêndios;

- capacidade à prova de som;

- Amizade ambiental;

- o material não apodrece e não suporta a propagação do fungo;

- blocos com revestimento não requerem acabamento;

- alta velocidade de construção devido ao grande tamanho de peças pré-fabricadas.

As deficiências identificadas do concreto de poliestireno estão principalmente associadas à seleção inadequada de materiais de construção com base na resistência - as paredes não suportam a carga, encolhem, aparecem rachaduras. Os mesmos problemas são inerentes a técnicas de fabricação inadequadas.

Os blocos são suscetíveis à destruição durante frequentes ciclos de congelamento e descongelamento.

Para fixação em paredes de estruturas pesadas, é necessário o uso de hardware especializado.

Variedades de concreto de poliestireno

Um resultado positivo da construção e durabilidade da construção depende diretamente da escolha correta dos materiais.

O GOST identifica quatro variedades de produtos.

Isolante térmico O concreto de poliestireno é produzido com uma densidade média de D150 - D225 e resistência à compressão não inferior a M2. As placas são usadas para aquecer paredes de suporte de carga, tetos sobre calçadas e porões frios. O concreto de poliestireno líquido é derramado na forma de uma mesa no chão.

Construção com isolamento térmico a variedade deve estar na densidade D250 – D350 e corresponder a uma classe de resistência à compressão de pelo menos B0,5. Blocos, lintéis, elementos adicionais são usados para isolar paredes de suporte de carga ou para a construção de estruturas sem suporte de carga.Jumpers abrasivos são fundidos em concreto poliestireno.

Do elementos vazios cruzados construir cofragens fixas, cheias de concreto armado, recebendo paredes monolíticas.

Isolamento térmico o concreto é produzido com uma densidade de D400 - D600 e resistência à compressão não inferior a B1.5. São feitos blocos para as paredes dos edifícios de um ou dois andares e são usados para fazer jumpers.

Tamanhos de produtos acabados

O GOST não estabelece as dimensões geométricas exatas dos produtos de concreto de poliestireno para os fabricantes.

Os tamanhos recomendados pelo documento são coletados em uma tabela.

| Tipo de Produto | Comprimento mm | Largura mm | Altura / espessura mm |

| Lajes de concreto de poliestireno | 1000–2000 | 500–600 | 50–200 |

| Blocos de parede comuns | 590–1200 | 250–400 | 295–400 |

| Elementos adicionais | 145–1200 | 250–400 | 60–200 |

| Lintéis em concreto de poliestireno | 1190–2998 | 180–300 | 115–180 |

| Blocos de soleira | 595–1200 | 295–400 | 250–400 |

Na linha de produtos existem semi-blocos de parede.

Ao projetar e na fase de vazamento da fundação, é importante saber exatamente qual o tamanho dos produtos que a planta produz no local da construção.

Métodos de fabricação

Os blocos de poliestireno expandido são adquiridos na fábrica ou fabricados de forma independente.

O primeiro método é preferível, uma vez que o fabricante tem a capacidade de cumprir com precisão a receita da mistura. Depois de comprar materiais de construção, você pode começar imediatamente a construção.

Na autoprodução, será necessário suportar 28 dias antes do início da alvenaria para obter um conjunto completo de blocos de força.

Nas condições de fábrica e domésticas, os blocos de poliestireno são feitos de duas maneiras: moldagem por injeção e vibração.

Método de injeção

O método de fundição produz produtos de baixa e média resistência, adequados apenas para a construção de paredes isolantes não portantes.

Como carga, o GOST permite o uso de matérias-primas de poliestireno reciclado. Para obtê-lo, o poliestireno é triturado em máquinas especiais.

A mistura para blocos isolantes térmicos estruturais pode incluir apenas poliestireno em grânulos. As matérias-primas secundárias nesses casos são proibidas.

Além disso, o algoritmo de fabricação é o seguinte:

- Grânulos de poliestireno, água e um plastificante (látex) são alimentados no misturador, misturados por dois minutos.

- O cimento é introduzido na mistura, sem desligar o misturador, é misturado continuamente por 3 minutos.

- Se necessário, adicione areia na proporção desejada.

- Os formulários são preparados lubrificando seu interior com óleo de máquina.

- Após uma mistura completa, a solução é vertida em moldes.

- Após 2-3 dias no verão ou 5-7 dias no inverno, os moldes são libertados dos blocos congelados - a cofragem é realizada.

- Em algumas indústrias, a secagem é realizada em autoclaves.

- Deixe o produto acabado por um conjunto de forças.

As proporções dos ingredientes para concreto de diferentes densidades são coletadas em uma tabela.

| Densidade, kg / m3 | Kg de cimento | Água, l | Poliestireno expandido, m3 | Látex kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Para fabricar concreto de poliestireno com suas próprias mãos, é necessário estocar o número necessário de formulários para blocos e jumpers. Para ganhar força, você deve ter uma quantidade suficiente de espaço livre, protegido da precipitação.

Vibrocompressão

O segundo método, que pode ser aplicado na produção e na vida cotidiana, é mais produtivo. Os “tijolos” de alta densidade são obtidos por meio de vibração, que pode ser usada para a construção de paredes de suporte de carga.

O segundo método, que pode ser aplicado na produção e na vida cotidiana, é mais produtivo. Os “tijolos” de alta densidade são obtidos por meio de vibração, que pode ser usada para a construção de paredes de suporte de carga.

Etapas do trabalho:

- Preparação de matérias-primas, medindo o número de componentes.

- Mistura de componentes em uma betoneira.

- Pressionando em máquinas vibratórias.

- Secagem na câmara de secagem na fábrica ou sob abrigo da chuva e da luz solar em casa.

O método difere na proporção de componentes. Para maior resistência, quartzo ou areia de rio lavada são adicionadas à composição do bloco de poliestireno.

A tabela mostra as formulações para concreto por 1 metro cúbico de produtos acabados.

| Grau de força | Cimento Portland, kg | Kg de areia | Poliestireno, kg / m3 | Látex, l | Água, l |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

As receitas são caracterizadas por um baixo teor de água, a mistura é espessa.Fundir essa composição é impossível. Para eliminar vazios de ar e pressionar é usado.

Cálculo do número de blocos

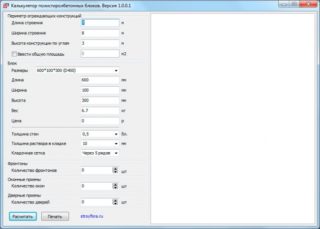

Não é difícil calcular a quantidade necessária para a construção de uma casa de blocos, sabendo o tamanho da construção.

Sequência de cálculo:

- O perímetro do edifício é calculado.

- Multiplique o comprimento do perímetro pela altura, obtendo a área total das paredes.

- Multiplicando o comprimento e a altura do bloco, obtenha sua área.

- Dividindo a área das paredes pela área de um elemento estrutural, eles descobrirão o número de produtos necessários para a construção.

- As listas de preços do fornecedor sempre indicam o número de blocos em 1 m3. A figura pode ser obtida independentemente, dividindo 1 m3 pelo volume do elemento. Por exemplo, uma unidade padrão com dimensões de 598x298x200 mm ocupa um volume de 0,0356 m3. Portanto, em 1m3 desses blocos, haverá 1 / 0,0356 = 28 peças.

Algumas publicações recomendam subtrair as dimensões das aberturas de portas e janelas da área da parede. Isso não deve ser feito, pois as "economias" resultantes serão usadas para se vestir nos cantos do edifício.

Características de alvenaria e decoração

Para alvenaria, use cola especial. Possui altas propriedades de isolamento térmico e maior adesão. Além disso, a cola é muito plástica e permite atingir uma espessura de junta de 3-5 mm.

Costuras fecham com a mesma composição usada para alvenaria.

Os adesivos endurecem rapidamente e, ao mesmo tempo, amassa a solução necessária para 15 a 20 minutos de trabalho. A correção da posição do bloco na alvenaria é permitida em 10 a 15 minutos; após esse período, você terá que remover a solução e recolocar a alvenaria.

A cada 3-4 fileiras, uma malha de reforço de aço é colocada, o que ajudará a evitar rachaduras nas paredes durante o encolhimento.

O acabamento é realizado 3-4 meses após o término da alvenaria, até este ponto ocorre o encolhimento.

Paredes por dentro e por fora estão sujeitas a proteção obrigatória - reboco, revestimento com tapume e outros meios. Os blocos são higroscópicos, impactos mecânicos deixam amolgadelas na superfície. Sob a influência da precipitação e da luz solar, o concreto de poliestireno é gradualmente destruído.

Durante uma operação adicional, deve-se levar em consideração as dificuldades em pendurar eletrodomésticos e móveis na parede. Um ponto de conexão não pode ser carregado acima de 20 kg. Selecione buchas com comprimento mínimo de 60 mm e diâmetro de 6 mm. Os furos para os prendedores são perfurados 1-2 mm a menos do que o diâmetro do passador, pois o concreto de poliestireno está sujeito a compressão mecânica.

Para reboco, você deve escolher misturas especializadas, não usar compostos de areia e cimento. É importante prestar atenção à compatibilidade dos materiais de construção e acabamento, usar primers e adesivos especiais.

A escolha certa de blocos de poliestireno e materiais de acabamento permite que você construa uma casa confiável e acolhedora. Trabalhar com blocos é fácil, a forma geométrica precisa facilita a obtenção de paredes lisas.