O revestimento de tijolos de uma casa de banho de ferro é um evento que a maioria dos amantes gasta com bom gosto e bom gosto. Isso se justifica não apenas melhorando a aparência deste produto, mas também aumentando o nível de seu desempenho. Para sobrepor um fogão de ferro em uma banheira com um tijolo, você pode convidar artesãos profissionais, mas isso custará uma soma redonda. É melhor fazer você mesmo e colocar o dinheiro economizado na compra de material de construção. Para obter um bom resultado, você precisa escolher o tijolo certo e seguir as instruções passo a passo para a sua colocação.

Benefícios do uso de um fogão de metal em uma casa de banho

Fornos de metal são muito populares devido às inúmeras vantagens em comparação com os análogos de outros materiais.

Os focos de ferro são diferenciados pelas seguintes vantagens:

- Custo acessível. Graças à tecnologia de produção estabelecida, a fabricação de produtos é realizada em modo semi-automático, com participação humana mínima.

- Simplicidade e velocidade de instalação. Se você ainda possui habilidades básicas em metal, pode fazer um forno sozinho.

- Projeto pensativo e eficiente. Ao desenvolver vários modelos, são levadas em consideração nuances como a configuração do forno, o suprimento de ar, a remoção de produtos de combustão e o ajuste da intensidade da chama.

- Aquecimento rápido. O ferro possui excelente condutividade térmica. A energia não é desperdiçada, mas gasta no aquecimento do corpo do produto.

- Lucratividade. A fornalha usa um pouco de combustível em comparação com os modelos clássicos. Os produtos com um ventilador suspenso podem trabalhar em um posto de gasolina por até 10 horas.

- Universalidade. Fogões de aço com grades de ferro fundido são capazes de queimar lenha, briquetes, pellets e até carvão.

- Compacidade. Essa qualidade é importante para salas de vapor de pequeno porte, onde cada centímetro conta.

No entanto, a lareira de ferro também apresenta algumas desvantagens que contribuem para a decisão de fazer tijolos no fogão de ferro na casa de banho.

Por que fazer tijolos no forno a vapor

Apesar de os produtos modernos parecerem bonitos e representativos, no interior da sauna a vapor contra o fundo da madeira natural, eles parecerão inorgânicos. E esse não é o único motivo para acender o fogão na casa de banho.

Os seguintes fatores falam em favor do evento:

- A superfície externa do metal está muito quente. Isso leva ao superaquecimento da sala e à criação de uma atmosfera desconfortável nela.

- Risco de incêndio. Se você exagerar no combustível, o calor da caldeira se tornará tão forte que poderá começar a fumegar, e o acabamento da sala de vapor queima.

- Possibilidade de queimaduras se tocada acidentalmente. No caso dos tijolos, esse risco é eliminado, pois esse material absorve o calor, distribuindo-o uniformemente pelo volume.

- O ferro aquece rapidamente e também esfria rapidamente. Por isso, é difícil controlar a temperatura na sala.

- Proteção contra corrosão. Cedo ou tarde, o revestimento protetor sai do ferro e a caldeira começa a enferrujar. Isso não é estético e está repleto de afinamento das paredes do corpo do forno no futuro.

- A integridade do interior. Tijolo em um fundo de madeira parece muito melhor do que metal.

As desvantagens do aquecedor de metal não são críticas, mas não permitem que o resto na sala de vapor seja confortável, agradável e saudável. O revestimento de tijolos de um fogão de sauna com uma fornalha externa ajuda a resolver o problema.

Métodos para revestir o fogão no banho

A lareira no processo do forno é aquecida a uma temperatura alta, que é acompanhada por sua expansão térmica. Tudo isso deve ser levado em consideração ao escolher um material de revestimento e o método de sua aplicação. Nesse caso, é necessário planejar a decoração não apenas das paredes, mas também dos canos.

O forno pode ser revestido com os seguintes materiais:

- Tijolo de barro cozido vermelho liso. É melhor escolher blocos encorpados que conduzam bem e mantêm o calor por mais tempo.

- Tijolo cerâmico monolítico. Excelente material, caracterizado por condutividade térmica média, força e resistência a quedas repentinas de temperatura.

- Pedra refratária de Fireclay. É usado para assentar a fornalha, absorve bem o calor e, portanto, não é adequado para decoração externa.

Existem opções para envolver o foco, independentemente de sua localização:

- Revestimento contínuo. Esta é a maneira mais fácil de terminar a caldeira. É semelhante a colocar ladrilhos no chão e nas paredes das instalações. Somente aqui tem suas próprias nuances. O primeiro é a escolha certa do revestimento. É necessário pegar ladrilhos resistentes a altas temperaturas e com o mesmo coeficiente de expansão térmica que o metal. Outra condição é a preparação de uma solução com a composição desejada. Uma mistura de argila, areia e cimento é mais adequada. As costuras devem ser esfregadas com uma argamassa impermeável especial.

- Tela térmica. Este projeto é uma parede de tijolos em branco, disposta a uma distância de 2-3 cm da superfície externa da caldeira. As vantagens deste projeto são que o calor é transferido para a pedra, o que garante um bom aquecimento da sala, evitando a probabilidade de incêndio e queimaduras. Além disso, a falta de contato entre metal e tijolo elimina o aparecimento de rachaduras durante a expansão térmica desigual dos materiais.

- Convector enfrentando com respiradouros. Tais projetos são usados para enfrentar focos de alta potência, desenvolvidos por instalações de pirólise ou caldeiras de longa queima. Uma parede vertical em meio tijolo é colocada a 4-5 cm do forno. Na parte inferior e superior, o ar é deixado através do qual circula sob a influência de diferenças de altitude e temperatura do ar. Esse sistema funciona de maneira eficiente, distribuindo uniformemente o calor pela sala de vapor.

- Biombo térmico

- Fechamento de fachada contínuo

- Revestimento do convector

A escolha da tecnologia é baseada no tamanho da sala de vapor, sua configuração, o tipo de combustível usado e o tempo estimado dos procedimentos de banho. Quanto mais fina a camada de tijolos, mais rápido ela esquenta. Mas uma espessa camada de revestimento mantém o calor por mais tempo no caso de interrupções acidentais ou forçadas no carregamento de combustível.

Instruções passo a passo

Construir uma caldeira com tijolos é um evento seqüencial que começa com o planejamento. Primeiro você precisa escolher um fogão. Você deve considerar a posição em que está para aquecer a sala de vapor com mais eficiência. A opção mais comum é o centro da parede mais distante da entrada, com a saída do forno. Às vezes, uma lareira é colocada em um canto, com prateleiras ao redor. Se a sala for grande, a melhor opção é instalar uma caldeira redonda grande no meio.

É necessário calcular os materiais de construção e a necessidade de ferramentas.

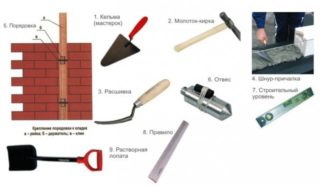

Para trabalhar, você precisará de:

- misturador para misturar a solução;

- nível, fita métrica;

- pá, espátula, espátula, espátula de aço, espátula de borracha;

- gesso térmico;

- tijolo aparente;

- mistura adesiva;

- rejunte para juntas;

- Recipiente para amassar;

- respirador, óculos e luvas.

Como a construção envolve o uso de soluções, é necessária uma temperatura positiva dentro da sauna.

Fundação

A caldeira pode ser colocada diretamente no piso da sala de vapor, se for uma laje de concreto armado ou placas grossas em toras poderosas com suportes.Se essas condições não forem atendidas, é necessário equipar a fundação. Isso deve ser feito separadamente, não amarrado a uma estrutura de fita ou pilhas. A placa de base da caldeira deve ser 10 a 15 cm maior em cada lado.

O trabalho deve ser realizado na seguinte sequência:

- Marque tendo em conta o perímetro da caldeira.

- Desmonte o surto, se instalado anteriormente.

- Faça suportes para toras se o chão for de madeira.

- Cavar um poço sob uma base de concreto de até 40 cm de profundidade.

- Despeje uma camada de pedra britada e areia em uma cova de 20 cm de altura, derrame a mistura com água e nivele-a.

- Faça um quadro de reforço, instale-o em suportes de plástico com um tamanho de 5 cm.

- Amasse uma solução de cimento, areia e cascalho na proporção de 1: 3: 3.

- Despeje o concreto removendo bolhas de ar dele com uma barra de aço ou vibrador de fábrica. Nivele a superfície com uma espátula.

A fundação deve durar pelo menos 21 dias para ganhar força. Molhe a superfície diariamente com água para evitar rachaduras.

A base para o forno

Depois que a mesa endurece, o seguinte trabalho é realizado:

- Ele verifica seu nível e uniformidade.

- Se houver uma diferença séria na elevação, ela é eliminada por um tijolo preso com argamassa de cimento.

- Uma alvenaria de aço com 5-6 mm de espessura é colocada na alvenaria. Para que ele não se mova, ele é preso com pinos ou chumbadores.

- A base é limpa de ferrugem, tratada com um composto anticorrosivo e revestida com tinta.

- O dispositivo é instalado em seu lugar, uma chaminé é conectada a ele, a junta do tubo e a caldeira é selada.

Antes de realizar mais trabalhos, a caldeira é coberta com polietileno para não manchar com uma mistura de construção.

Preparação da solução

A questão problemática é o risco de rachaduras na solução e seu desprendimento da base. Apesar de não aquecer muito, é necessária uma receita especial, cuja base é a argila. Este material é mais dúctil que o cimento e tolera melhor o calor.

Misturas prontas são vendidas em lojas de ferragens. Dadas as especificidades da pergunta, pode ser bastante difícil encontrá-las, por isso faz sentido preparar você mesmo a solução. Alguns componentes podem ser encontrados gratuitamente.

Os seguintes ingredientes são usados para fazer a mistura;

- areia de rio;

- argila vermelha;

- cola para azulejos;

- plastificantes.

Sequência de cozimento:

- Peneire a areia através de uma peneira para remover grandes inclusões. Enxágue-o para limpá-lo do solo e das impurezas biológicas.

- Coloque a argila em um recipiente, despeje-a com um volume igual de água limpa. Mexa o material periodicamente, amassando pedaços.

- Adicione areia ao tanque e misture bem. Adicione plastificantes.

- Imediatamente antes do uso, despeje a mistura adesiva em um volume de 10 a 15% da base.

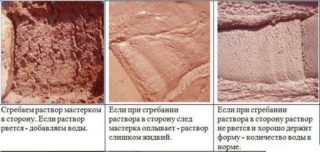

Uma composição adequadamente preparada deve parecer consistentemente creme azedo caseiro. Se for muito espessa, você precisará adicionar água, areia seca será adicionada à solução líquida.

Preparação de tijolos para revestimento

Antes de colocar os tijolos ao redor da caldeira, é necessário executar as seguintes ações com eles:

- Verifique a uniformidade das faces, a correspondência de comprimento, altura e espessura, ausência de rachaduras e lascas. Os produtos rejeitados são úteis para preencher as aberturas restantes nas linhas.

- Mergulhe as pedras na água por 5-6 horas, para que o material ganhe umidade. Durante a alvenaria, eles não retiram a água da solução, não enfraquecendo suas propriedades adstringentes.

Você precisa remover os tijolos do tanque 30 a 40 minutos antes do início do trabalho, para que a água do copo esteja seca e a superfície seca.

Revestimento do forno

A colocação é realizada na seguinte ordem:

- Impermeabilização é colocada na base.

- De um dos cantos, a primeira fila é apresentada antes da conclusão e preenchimento dos vazios.

- Todos os níveis subsequentes são feitos com uma ligadura de meio tijolo.

- A cada 2 linhas, barras de aço são colocadas.

- A alvenaria é verificada por nível após cada linha.

- O excesso de solução é removido imediatamente a uma profundidade de 10 mm.

- Os respiradouros inferiores são feitos na segunda fila e os superiores no penúltimo.

- As costuras são substituídas.

- Os furos para o forno e o soprador são reforçados com cantos de aço.

A alvenaria deve ser realizada em duas etapas, para que a primeira parte do muro seja reforçada e afundada.

Antes da fornalha de teste, o acabamento deve secar por 3-4 dias. Depois disso, é necessário aquecê-lo, queimando galhos, papel e outros materiais que produzam uma pequena quantidade de calor. Depois de mais um dia, você pode derreter a caldeira com 2 a 3 logs, jogando-os constantemente por 4 horas. Depois disso, o forno está pronto para operação.