Criar um contato elétrico confiável ao instalar o cabo não é tão fácil quanto parece. Isso é especialmente verdadeiro para os fios de alumínio: devido às propriedades físicas do metal, podem surgir problemas ao conectá-los.

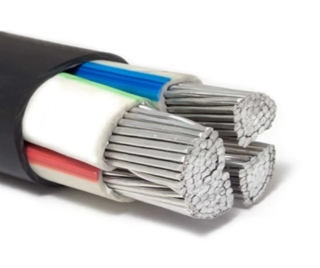

Características dos fios de alumínio

De acordo com os padrões PUE, é proibido o uso de condutores de alumínio durante a instalação em instalações residenciais.

O fio de alumínio é uma solução barata, com preço de ordem de magnitude inferior ao cobre. Não está sujeito a corrosão, pois é instantaneamente coberto com uma película espessa de óxido. Tem uma gravidade específica baixa.

A principal desvantagem é a baixa condutividade elétrica do alumínio. É 37,9 μS × m, quase duas vezes pior que o cobre, que possui 59,5 μS × m. A baixa flexibilidade do condutor impossibilita a instalação em locais onde é submetido a repetidas tensões mecânicas.

Existem quatro tipos de conexões de arame: crimpagem, compressão, soldagem, solda. As mangas de crimpagem e os blocos de terminais fornecem uma instalação fácil e rápida do cabo em locais onde não é necessária alta resistência mecânica. A soldagem e a soldagem fornecerão a conexão mais durável e confiável, mas exigirão habilidades e o uso de ferramentas especiais.

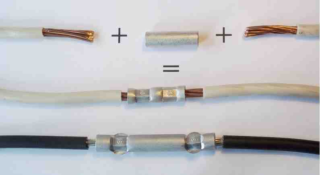

Pressionando o método

A prensagem é realizada com a ajuda de uma manga especial na qual as veias são enroladas, após o que são frisadas com uma ferramenta especial - uma frisadora. As mangas variam em diâmetro, comprimento e material. Ao instalar o cabo, apenas luvas de alumínio ou latão devem ser usadas. Usando elementos de latão, você pode conectar alumínio e alumínio e cobre com fios de alumínio.

Ao conectar condutores de alumínio, não devem ser usadas luvas de cobre. Esses dois metais formam um par galvânico, o que leva à destruição acelerada do alumínio.

Para conectar os núcleos com diferentes seções, são usadas luvas especiais com diferentes diâmetros de entrada.

A escolha correta do diâmetro da luva protegerá contra superaquecimento da seção da corrente. Um diâmetro maior dará um pequeno ponto de contato e um aumento na resistência. Se a seção transversal da luva for menor, é necessário reduzir a seção transversal dos núcleos, o que também afetará negativamente as propriedades condutoras.

Método de compressão

Ao conectar um cabo em uma caixa de junção, o contato acidental de núcleos vizinhos é extremamente indesejável. Para esse fim, são utilizados blocos de terminais.

O terminal é uma luva isolada na qual os núcleos são inseridos. No interior, é utilizado um parafuso ou uma mola para fixação.

Se se pretende instalar um fio trançado, é necessário prensá-lo com uma luva especial antes de instalá-lo no terminal, o que melhorará o contato e reduzirá a probabilidade de fixação.

Utilizando terminais com conexão a parafuso, é necessário controlar claramente a força de aperto para evitar o corte do núcleo com um parafuso e sua subsequente destruição. Essa desvantagem é privada dos blocos de terminais Wago. Neles, o mecanismo de fixação das veias é uma placa de latão e uma mola. O uso de latão na composição permite conectar com segurança cabos de diferentes metais.

Método de soldagem

A soldagem fornece o melhor contato elétrico. Devido à uniformidade do composto obtido, não há problema de aumento da resistência da seção do circuito.

Uma máquina de solda é usada com uma potência de saída de até 1 kW e uma tensão ajustável na faixa de 14 a 20 V. A soldagem é considerada bem-sucedida se uma queda for formada no final da torção, aproximadamente igual à torção em diâmetro.

Quando a soldagem no final da torção é realizada por um condutor de carbono. O tempo de exposição não deve exceder 2 segundos.

Existe uma opção para fios de solda a gás. Um filme de óxido deixa de se formar em uma atmosfera de gás inerte, o que facilita muito o processo, mas são necessários conhecimentos e equipamentos específicos.

Método de solda

Antes de estanhar a superfície, remova o filme de óxido. Isso pode ser feito tanto por ação mecânica, por exemplo, uma lixa ou uma escova com cerdas de metal, ou usando um fluxo químico especial. É um pó branco que se dissolve na água, após o que é aplicado nas extremidades das veias enlatadas.

A oxidação do alumínio no ar ocorre em questão de segundos, de modo que não é possível remover os óxidos por ação mecânica. Recomenda-se combinar o uso de fluxo e limpeza de superfície.

Se dois fios forem soldados, um ferro de solda de 60 W será suficiente. Para fios com uma grande seção transversal e ao soldar torções multicore, você precisa de um ferro de soldar com uma potência de 150 watts ou mais.

O estanho na solda deve ser de pelo menos 50%. Você pode soldar com conteúdo de 60 a 90%.

Solda de alumínio em etapas:

- Desengordure a superfície. Gasolina adequada, álcool. Isso vai afinar o filme de óxido.

- Trave os núcleos na posição desejada.

- Aplique o fluxo. Certifique-se de que ele entre na junção dos cabos.

- Aqueça o local da torção com um ferro de solda ou queimador de gás. Neste último caso, vale a pena ter cuidado, pois o metal esquenta rapidamente e pode derreter.

- Cercar a junção. Esfregue cuidadosamente a solda com um ferro de soldar até que apareça uma película brilhante e uniforme.

Uma superfície processada adequadamente adquire um brilho metálico característico. É impossível impedir o aparecimento de influxos e áreas não desenvolvidas.

A solda de estanho está sujeita à corrosão, portanto a junta acabada é envernizada.

Ao construir fios, se for esperado que ele opere em condições difíceis, as juntas soldadas ou soldadas funcionarão melhor. Na vida cotidiana, para cabos que não estão sujeitos a tensões mecânicas, é muito conveniente prensar com uma luva.