A união de fios é um conjunto obrigatório de atividades cuja tarefa é estabelecer a fiação na sala. Uma conexão de alta qualidade dos fios soldados, a conexão dos fios no painel de distribuição, a torção correta - esses são fatores que determinam a durabilidade e o desempenho da fiação elétrica.

Vantagens e desvantagens da fiação elétrica de solda

Para soldar adequadamente os fios, você precisa se familiarizar com as vantagens e desvantagens do método. Apesar dos análogos existentes, esse método é considerado o mais comum e mais procurado, principalmente em eletrônicos.

Vantagens:

- Confiabilidade. Um parâmetro importante é a presença e magnitude da resistência de transição. Quanto mais baixo, melhor. Para solda, esse parâmetro é extremamente pequeno. A confiabilidade da soldagem é inferior à soldagem em apenas um caso - se o trabalho tiver que ser realizado em condições extremas, por exemplo, em um ambiente com temperatura proibitivamente alta ou baixa, exposição a ambientes agressivos. Se estamos falando de cabeamento de apartamento ou casa de campo, esses fatores são excluídos.

- A conexão é livre de manutenção.

- Universalidade de uso. Usando a solda, é possível conectar fios de núcleo único e multicore com diferentes áreas de seção transversal, em qualquer combinação. Essa versatilidade permite resolver muitas tarefas não padronizadas e difíceis. Além disso, o uso de fluxos fornece uma conexão confiável de condutores de cobre e alumínio.

- Baixo custo de conexão. Para o trabalho, você precisa de um ferro de solda, solda e fluxo. O custo é baixo e o custo é econômico.

Desvantagens:

- Baixa capacidade de fabricação. Para realizar o trabalho, são necessárias muitas medidas preparatórias, daí a alta complexidade.

- A necessidade de qualificação do artista.

Ao soldar, ocorrem alterações nos materiais no nível molecular, portanto as peças pré-soldadas são bem preparadas.

O que você precisa para soldar a fiação

Antes de soldar o fio, prepare uma ferramenta de trabalho e consumíveis. Para concluir o trabalho, você precisa da seguinte lista de ferramentas:

- Um ferro de solda doméstico comum, cuja potência varia de 40 a 100 watts. Uma máquina de solda é usada como analógica, na qual é possível controlar a temperatura da ponta, o que simplifica o processo de solda.

- Um pequeno arquivo para limpar uma ponta de ferro de solda.

- Faca para remover a camada isolante.

- Alicates para torcer.

- Resina destinada a estanhar a superfície.

- Solda para brasagem de vários materiais, fluxos sem ácido são usados como analógico.

- Queimador de gás

- Solda

- Resina de pinho para solda

A soldagem de fios de alumínio e cobre é um pouco diferente nos tipos de soldas utilizadas.

| Cobre | Alumínio |

| São utilizados compostos de estanho e chumbo. A marcação é a seguinte:

|

|

Como soldar os fios corretamente

O processo de solda pode variar um pouco, dependendo dos materiais utilizados. Diferentes métodos envolvem o uso de diferentes composições e fluxos de solda. Na maioria das vezes, a soldagem de fios é realizada ao conectar fios de cobre com uma área de seção transversal de até 6 mm.sq.

Ao executar o trabalho, o seguinte algoritmo é observado:

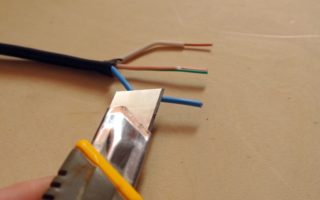

- Uma camada isolante com um comprimento aproximado de 5-6 cm é removida dos fios.

- A ferramenta de trabalho é aquecida e a superfície é revestida com uma camada de resina ou fluxo. O primeiro não funciona bem em superfícies oxidadas. Com uma penetração profunda na torção, é importante processar cuidadosamente os materiais com antecedência.

- Ao aquecer um fio usando uma ferramenta pré-aquecida com solda na ponta, é importante obter uma distribuição uniforme da solda por toda a superfície usinada.

- Ao soldar a torção, os especialistas devem preencher todos os solavancos da solda.

- No final do trabalho, todas as torções são cuidadosamente isoladas com bicos especiais, fita isolante e tubos termo-retráteis.

Se você deseja trabalhar com alumínio, é importante considerar sua alta taxa de oxidação quando em contato com oxigênio. O filme resultante não permite uma adesão confiável do metal à solda.

O óxido é removido mecanicamente e a superfície é mantida. O algoritmo para conectar condutores de alumínio depende do tipo de fluxo usado e da área da seção transversal. Para aquecimento, como regra, use um queimador de gás.

A ordem dos condutores de solda com uma área de 4-10 mm.kv:

- Nas extremidades dos núcleos de 5 a 6 cm de comprimento, a camada de isolamento é removida.

- Para obter um brilho metálico, as veias são removidas com uma lixa, uma lixa ou uma faca.

- As veias são conectadas umas às outras com uma sobreposição por um método de torção dupla; uma ranhura é feita no ponto de contato no meio.

- A junção é aquecida a uma temperatura próxima ao ponto de fusão da solda.

- De maneira semelhante, cada lado da torção é processado, todas as cavidades são preenchidas com estanho.

- No final do trabalho, a junção é limpa com gasolina.

- A superfície limpa é coberta com verniz de asfalto e cuidadosamente isolada.

O trabalho não difere em velocidade, mas a alta qualidade e durabilidade das conexões valem o tempo e o esforço.

Como soldar fios de cobre e alumínio

O fio de cobre é cuidadosamente descascado e imerso em resina. O especialista derrete algumas gotas de solda e, para estanhar, o fio é imerso na massa fundida. O procedimento é realizado com movimentos cuidadosos e uniformes.

A solda para solda deve cobrir a superfície do fio o mínimo possível. O excesso é removido com um ferro de soldar quente. Durante o trabalho, a tonalidade vermelha do fio de cobre deve mudar para prata.

Se você precisar trabalhar com ferros de solda multicore, cada fio deverá ser destrancado e somente depois de rasgado. Além disso, tudo volta à sua posição original.

Antes da soldagem dos fios elétricos, o fio de alumínio precisa ser decapado, após o qual o fluxo previamente preparado é distribuído uniformemente em sua superfície. Em seguida, o fio de alumínio é cuidadosamente esfregado com um pequeno pedaço de tinol e aquecido pela chama de um queimador de gás. Tais manipulações efetivamente se livrarão do filme de óxido.

Para aumentar o índice de qualidade da conexão de fios individuais, é usada a torção de fios estanhados de tamanhos pequenos. Todas as cavidades formadas são preenchidas com tinol.

O próximo passo é a conexão de fios de cobre e alumínio. Para fazer isso, restaure a camada isolante. Para salas secas, apenas fita de algodão pode ser usada.

Recomendações, precauções

Você deve se familiarizar com as recomendações que permitirão executar qualitativamente as tarefas:

- Ao escolher um ferro de solda, você deve prestar atenção aos modelos equipados com cones adicionais, agulhas e um conjunto de pontas intercambiáveis.

- Antes de prosseguir com a solda, atenção especial deve ser dada à remoção da ponta.Se a ponta estiver muito suja, remova toda a sujeira com um ferro de soldar. Como opção, você pode usar pedaços de madeira ou papelão.

- Ao alterar o comprimento do ferro de solda, a temperatura do aquecimento da ferramenta também muda.

- Durante o aquecimento do elemento de trabalho, não é recomendável deixar o ferro de soldar "seco". Você precisa abaixar regularmente a picada na resina.

É importante observar as precauções de segurança. Você precisa trabalhar em equipamentos de proteção individual: roupas especiais (roupas especiais), óculos e luvas. Não deixe áreas expostas do corpo, caso contrário queimaduras graves podem se formar.