Wentylacja przemysłowa to kompleks urządzeń klimatycznych i urządzeń technologicznych, które gwarantują wysokiej jakości wymianę powietrza w znacznych przestrzeniach. Skuteczność takich systemów ocenia się na podstawie ich zdolności do szybkiego i skutecznego zastąpienia powietrza wywiewanego czystymi masami. Ponadto ich funkcje obejmują utrzymywanie mikroklimatu w pomieszczeniach na komfortowym poziomie, z uwzględnieniem zgodności z wymogami ekologii i warunków sanitarnych.

Wymagania dotyczące wentylacji przemysłowej

Ogólnym celem przemysłowych systemów wentylacyjnych (SV) jest wymuszone pompowanie znacznych ilości powietrza. Dlatego ważne jest, aby miały odpowiednie wskaźniki dla rozwiniętego ciśnienia i natężenia przepływu powietrza. Podczas projektowania takich kompleksów bierze się również pod uwagę ich zgodność:

- wymagania kontroli sanitarnej i higienicznej, określające szybkość lokalizacji i usuwania szkodliwych wydzielin oraz tworzenia komfortowego środowiska;

- normy hałasu urządzeń operacyjnych;

- wymagania bezpieczeństwa pożarowego;

- przepisy aktualnych norm określające metody instalacji i łatwość konserwacji systemów;

- wymagania dotyczące oszczędności energii i normy środowiskowe.

Cechy wentylacji, wyposażonej w przedsiębiorstwa przemysłowe, są negocjowane na etapie projektowania obiektu. Głównym dokumentem przewodnim jest SNiP 2.04.05-91 „Ogrzewanie, wentylacja i klimatyzacja”.

Rodzaje systemów przemysłowych

Zgodnie z istniejącą klasyfikacją wyróżnia się następujące typy wentylacji pomieszczeń przemysłowych:

- wymiana ogólna, w tym odmiany naturalne i mechaniczne;

- lokalny sprzęt wentylacyjny;

- systemy lokalne.

Pierwszy na liście urządzeń do wentylacji pomieszczeń przemysłowych w obecności dwóch odmian pełni jedną funkcję - sprawia, że powietrze w pomieszczeniach jest czystsze. Głównym zadaniem lokalnej wentylacji jest usuwanie zanieczyszczonego powietrza bezpośrednio z miejsca jego powstania, co zmniejsza moc budynków komunalnych. Obejmuje:

- kurtyny powietrzne i dysze;

- Parasole wydechowe;

- panele ssące.

Kurtyny powietrzne to specjalne urządzenia, które napędzają powietrze z dużą prędkością wokół obwodu konstrukcji wejściowych budynków przemysłowych (drzwi lub bram). Stosuje się je, jeśli w obiekcie są otwory technologiczne, które pozostają otwarte przez długi czas. Zasłony i dysze są wykonane z ogrzewaniem lub rezygnują z niego. Do ich instalacji wybiera się dogodne strefy nad przejściami i nad drzwiami wejściowymi, które nie mają przedsionków (w temperaturach powietrza poniżej 15 ° C).

Okapy są zaprojektowane do odsysania wydzielin o gęstości nieprzekraczającej tego samego wskaźnika dla otaczającego powietrza. Ta metoda czyszczenia jest skuteczna tylko przy pewnym stosunku mas zanieczyszczonego i czystego powietrza. Panele ssące służą do lokalizowania szkodliwych oparów w dżetach konwekcyjnych, jeśli nie można tego zrobić w inny sposób. Są one zamontowane po bokach źródła zanieczyszczenia w formie pionowej lub pochyłej. Odległość między nimi nie przekracza szerokości parownika, a długość panelu jest równa jego podwójnej wartości.

Części technologiczne wentylacji przemysłowej

Wybór rodzaju urządzeń wentylacyjnych do pomieszczeń przemysłowych zależy od kategorii obsługiwanego obiektu. W większości przypadków układy zasilania i wydmuchu są instalowane w przedsiębiorstwach, których jedyną wadą jest konieczność podłączenia do sieci. Nawet przy niezbyt mocnych wentylatorach obsługujących duże przestrzenie koszt energii elektrycznej będzie znaczny.

Z drugiej strony, systemy przemysłowej wentylacji nawiewno-wywiewnej są bardziej wydajne i pozwalają rozszerzyć funkcjonalność kompleksów produkcyjnych. W razie potrzeby są one łączone w różne systemy lub są używane w trybie odzyskiwania. Urządzenia te gwarantują ekonomiczne zużycie energii, ponieważ wymiana ciepła w nich zachodzi bez bezpośredniego kontaktu. Dzięki nim zwiększa się wydajność systemu, a koszty jego utrzymania są zmniejszone.

Innym powszechnym typem jednostki wentylacyjnej są złożone systemy, dla których przydzielono oddzielne pokoje. To ostatnie tłumaczy się znacznymi wymiarami kompatybilnych urządzeń (w ich skład często wchodzi system filtracji).

Największym i najdroższym rozwiązaniem jest połączenie ogrzewania powietrza i klimatyzacji. Wbudowana nagrzewnica powietrza odpowiada za podgrzewanie w nich powietrza, a układ klimatyzacji wykonuje funkcję chłodzenia. Specjalny sprzęt technologiczny służy do oczyszczania powietrza z drobnych suchych cząstek.

Zadania i cechy przemysłowego systemu wentylacji

Przemysłowe urządzenia wentylacyjne zostały zaprojektowane w celu rozwiązania następujących problemów:

- stworzenie komfortowego środowiska odpowiedniego do długiego pobytu osoby w pokoju, a także do utrzymania ciągłego procesu produkcyjnego;

- utrzymywanie temperatury i wilgotności powietrza w granicach regulowanych przez aktualne dokumenty regulacyjne;

- stworzenie optymalnych warunków dla aktualizacji powietrza i usuwania toksycznych substancji poza pomieszczeniami;

- ukierunkowane zapewnianie miejsc pracy ze świeżym powietrzem nawiewanym.

Wymienione zadania są w pełni rozwiązane, ponieważ od nich zależy nie tylko dobrostan i zdrowie pracowników przemysłowych, ale także skuteczność całego procesu.

Systemy wentylacyjne obszarów produkcyjnych, które nie spełniają określonych wymagań, nie będą akceptowane przez komisję po ich uruchomieniu. Ich cechy obejmują obecność trzech etapów oczyszczania mas powietrza. Do zbierania cząstek pyłu o wielkości do 10 mikronów w kanałach powietrza nawiewanego instalowany jest sprzęt filtrujący do dokładnego oczyszczania powietrza. W kanałach wydechowych stosuje się filtry o średnim stopniu oczyszczania, aby wytrącić większe formacje o wielkości 10–100 mikronów, a filtrację zgrubną stosuje się do zanieczyszczenia cząstkami większymi niż 100 mikronów.

Etapy przygotowania projektu

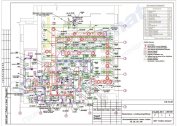

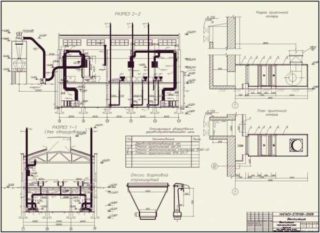

Projektowanie okapów przemysłowych rozpoczyna się od fazy przygotowawczej - gromadzenia wszelkiej niezbędnej dokumentacji, w tym schematów i szkiców opracowywanego kompleksu. Sukces stworzenia niezawodnego i wydajnego systemu wentylacji w obiektach przemysłowych w dużej mierze zależy od prawidłowej organizacji i przebiegu tego etapu pracy. Etap przygotowawczy z kompetentnie wykonanym obliczeniem systemu określa jego następujące wskaźniki:

- koszt całej instalacji;

- Charakterystyka wydajności;

- łatwość instalacji i obsługi.

Głównym czynnikiem branym pod uwagę przy zbieraniu informacji jest niezawodność opracowanego systemu. Wszelkie pomyłki na tym etapie prowadzą do konieczności ponownego opracowania projektu i dodatkowych kosztów.

Przejście do następnego etapu jest dozwolone tylko po zebraniu wszystkich niezbędnych informacji, a także:

- przeznaczenie obiektu (lokalu) jest określone zgodnie z ogólnym planem budowy;

- Wszystkie rozmiary są brane pod uwagę;

- Szczegółowy schemat i pełny zestaw rysunków wykonawczych są gotowe.

Na tym etapie należy również wziąć pod uwagę wszystkie szczegóły i cechy obiektu, specyfikę jego projektu oraz ważność wybranych rozwiązań technologicznych.

Specyfikacja techniczna

Przygotowując projekt wentylacji przemysłowej, programiści biorą pod uwagę cechy pomieszczeń składających się na obiekt oraz odnoszące się do norm i wymagań bezpieczeństwa przeciwpożarowego. Korzystając ze specjalnego oprogramowania, projektanci pracują nad głównymi punktami związanymi z konstruktywną stroną problemu. Te ostatnie są sporządzane w formie specyfikacji technicznych (TU), w tym następujących pozycji:

- skład systemu wentylacji ze wskazaniem pełnej nazwy komponentów i ich rozmiarów;

- cechy konstrukcyjne nagrzewnicy powietrza, w tym układy kanałów;

- cechy aerodynamiczne opracowanego kompleksu;

- charakterystyka akustyczna wskazująca na potrzebę dodatkowej izolacji kanałów powietrznych i inne problemy.

Gotowy zestaw dokumentacji, w tym specyfikacje techniczne, jest wykorzystywany podczas instalacji sprzętu w obsługiwanym obiekcie.