Spawanie rur grzewczych jest głównym sposobem montażu komunikacji domowej i przemysłowej. Połączenia tego typu nie wymagają konserwacji, np. Klejone lub gwintowane, ale podlegają ciągłym naprężeniom termicznym i mechanicznym. Na tej podstawie musisz starannie wybrać narzędzia, materiały i uważnie obserwować technologię spawania. Naruszenie zasad łączenia metalu prowadzi do pojawienia się pęknięć i rozwoju korozji. Jeśli planujesz wykonać tę procedurę własnymi rękami, powinieneś zrozumieć, jakie metody są stosowane do spawania ogrzewania, a także z profesjonalnymi technikami, aby osiągnąć wysokiej jakości i trwały wynik.

Zestaw narzędzi i wyposażenie

Spawanie elektrycznych rur grzewczych rozpoczyna się od fazy przygotowawczej:

- Przygotowanie mistrza. Konieczne jest odpowiednie wyposażenie miejsca pracy, przestrzeganie środków bezpieczeństwa i, jeśli to konieczne, ponowne przeczytanie instrukcji obsługi sprzętu i materiałów. Do spawania rur za pomocą spawania elektrycznego wymagane będą urządzenia ochronne. Należą do nich specjalny kombinezon ognioodporny (spodnie, kurtka, czapka z liberią), maska, buty i legginsy. Konieczne jest zadbanie o dobrą wentylację.

- Przygotowanie narzędzi i materiałów. Należy zwrócić uwagę na każdą drobiazg, ponieważ zależy od tego wygoda pracy i jakość końcowego wyniku.

Do spawania ogrzewania potrzebujesz takich narzędzi i urządzeń:

- spawarka z zapasowym uchwytem;

- młynek z tarczami tnącymi i szlifierskimi;

- metalowa szczotka;

- papier ścierny o różnych ziarnach;

- młotek;

- zapas elektrod;

- imadło;

- zaciski;

- blachy stalowe lub azbestowo-cementowe do ochrony ścian przed kroplami metalu i sadzy;

- plandeka na pokrycie podłogi.

Przed spawaniem rur za pomocą spawania elektrycznego należy sprawdzić zgodność kabli, gniazd i automatów w osłonie ze wskaźnikami przygotowanego aparatu. Muszą być wystarczająco mocne, aby wytrzymać duże obciążenie, które powoduje nawet sprzęt gospodarstwa domowego.

Technologia spawania rur z tworzyw sztucznych

Polipropylen stopniowo wypiera stal, ponieważ przy stosunkowo niskim koszcie ma wiele pozytywnych właściwości. Rurociągi z tworzywa sztucznego są zaprojektowane na wysokie ciśnienie, są lekkie, gładkie ściany wewnętrzne i mają doskonały wygląd. Ale rurociąg skutecznie spełni swoje funkcje, jeśli wszystkie połączenia będą mocne i szczelne. Należy pamiętać, że podczas przepuszczania gorącej wody o temperaturze powyżej 110 stopni polimer staje się miękki i zaczyna się powiększać. Dlatego do instalacji grzewczej stosuje się tylko produkty wzmocnione włóknem szklanym lub folią aluminiową.

Do połączenia ogniw używana jest specjalna lutownica. Urządzenie jest dwustronne, na jednym końcu dyszy do zewnętrznego, a na drugim do wewnętrznego podgrzewania współpracujących części.

Aby je połączyć, stosuje się następujące łączniki:

- złącza;

- adaptery;

- kąty;

- trójniki;

- krzyże;

- gwintowane kołnierze do podłączenia do akumulatora grzewczego.

Podczas lutowania połączeń polipropylenowych stosuje się zasadę dyfuzji pod wpływem ogrzewania. Krawędzie sąsiednich ogniw topią się, substancja miesza się i tworzy związek monolityczny.

Proces spawania części polimerowych odbywa się zgodnie z tą techniką:

- Wykonanie instalacji rurowej systemu grzewczego.

- Cięcie przedmiotów o określonej długości. Dokonuje się korekty dla stopnia zanurzenia rury w otworach kształtek i wymiarów samych kształtek.

- Rozgrzewanie lutownicy, aż zaświeci się zielony wskaźnik. Jest to dowód na to, że można rozpocząć montaż.

- Mocowanie części do urządzenia na dyszach o odpowiedniej średnicy. Muszą być ogrzewane zgodnie ze wskazaniami tabeli, w której sprzęt jest wyposażony.

- Połączenie rur i kształtek. Odbywa się to wyłącznie w jednym kierunku, dopóki wewnętrzna część nie oprze się o występ blokujący w złączce. Niemożliwe jest obracanie produktów, przenoszenie ich tam iz powrotem. Dopuszczalna jest korekta zgodnie z kątem dokowania.

- Chłodzenie. Konieczne jest wytrzymanie połączenia w pozycji statycznej tak długo, jak jest to zalecane w instrukcji dla urządzenia. Tylko wtedy montaż może być kontynuowany.

W przeciwieństwie do metalu, rury polimerowe wymagają wsparcia dla przebiegów pionowych i poziomych. Co 100-150 cm są przymocowane do ścian za pomocą plastikowych przekładek. Po montażu komunikacja polipropylenowa nie wymaga dodatkowego wykończenia i późniejszej konserwacji.

Technologia spawania rur metalowych

Aby połączenie było mocne i szczelne, przed instalacją należy przygotować szczegóły systemu. Sprawdź równość krawędzi, fazuj i szlifuj metal w odległości 10 mm od cięcia. Następnie należy oczyścić oczyszczone miejsca rozpuszczalnikiem, aby je odtłuścić.

Do spawania rur do różnych celów stosuje się elektrody o następującym składzie powłok:

- kwas rutylowy (RA) - do instalacji zimnej i ciepłej wody w sferze komunalnej;

- rutile (RR) - do montażu systemów grzewczych działających pod wysokim ciśnieniem;

- rutyloceluloza (RC) - stosowana w konstrukcjach wymagających połączeń o wysokiej niezawodności;

- uniwersalny (B) - do montażu wszystkich rodzajów rurociągów w sektorze mieszkaniowym i produkcji.

Możesz gotować metalowe rury za pomocą takich technologii:

- Spawanie elektryczne. Odbywa się to ręcznie lub za pomocą automatu. Zasada działania opiera się na wytworzeniu łuku elektrycznego powstającego na skutek zwarcia. Procesowi temu towarzyszy uwolnienie dużej ilości ciepła, co powoduje stopienie metalu. Aby utworzyć szew, stosuje się topliwe lub nie nadające się do zużycia elektrody.

- Spawanie gazowe. Połączenia rur topią się pod wpływem płonącego gazu, jednocześnie z nałożeniem na niego metalu, który pełni funkcję złącza. Powstaje złącze monolityczne o jednorodnej strukturze z przylegającymi częściami.

- Spawanie na zimno. Metodę tę stosuje się przy instalowaniu rurociągów niskociśnieniowych lub naprawie w trudno dostępnych miejscach. Istotą tej metody jest owinięcie bandaża wokół puknięcia nasączonego klejem szybkowiążącym.

Wybór opcji jest prawidłowy, jeśli spełnia właściwości układu i właściwości chłodziwa.

Klasyfikacja spoiny

Złącze można zaparzyć na różne sposoby w zależności od cech konstrukcyjnych i grubości obrabianego metalu.

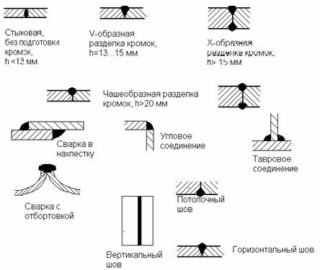

Istnieje taka klasyfikacja spoin:

- Z wyglądu - płaski (normalny), osłabiony (wklęsły) i wzmocniony (wypukły).

- W długości - stałe (ciągłe, zamknięte), nieciągłe (wg punktów, segmentów). W zależności od długości szwy są podzielone na krótkie (do 25 cm), średnie (26-100 cm) i długie (ponad 101 cm).

- Wykonanie - poziome (na odcinkach pionowych), pionowe (na biegach poziomych), sufit (gdy połączenie jest wykonane od dołu), niższe (elektroda na szwie).

- Zgodnie z bieżącym wysiłkiem - bok (wzdłuż osi), frontalny (w poprzek osi), skośny (w poprzek), połączony (kombinacja typów).

- Według liczby warstw i przejść - jednowarstwowe (jedno przejście) i wielowarstwowe (kilka przejść).

Przy prawidłowej instalacji systemu grzewczego można wykonać wszystkie powyższe złącza. W razie potrzeby spawanie odbywa się również od wewnątrz rur.

Główne rodzaje połączeń spawanych

W miejscu w przestrzeni szwy są podzielone na następujące typy:

- kątowe - części są pod kątem;

- Tauri - połączenie końca i boku elementów;

- tyłek - rury są połączone w jednej płaszczyźnie;

- docieranie - części zachodzą na siebie;

- koniec - przyleganie bocznych powierzchni fragmentów.

W trakcie pracy mistrz wybiera najwygodniejszą metodę spawania części, która jest najbardziej dogodna dla niego i spełnia warunki techniczne.