Skuteczna izolacja termiczna konstrukcji budowlanych jest jednym z warunków utrzymania komfortowego klimatu w budynkach mieszkalnych. Znanych jest wiele technologii, które wymagają użycia szerokiej gamy materiałów izolacyjnych do tych celów. Można skutecznie poradzić sobie z tym zadaniem, jeśli zastosuje się zaawansowane technologicznie substancje o wysokim współczynniku izolacji termicznej. Jednym z takich materiałów jest arbolit.

Charakterystyka operacyjna

Produkcja seryjna bloków arbolitowych oparta jest na zastosowaniu specjalnego spoiwa - cementu portlandzkiego klasy M400 lub M500. Ponadto mieszanka zawiera wypełniacz do drewna (zrębki lub trociny), którego udział sięga 90 procent. Aby go zmineralizować, do przygotowanego roztworu dodaje się trochę siarczanu wapnia lub glinu.

Substancje te przyspieszają stwardnienie zaprawy cementowo-drzewnej. Tak więc prawie 90 procent uzyskanego materiału izolacyjnego stanowi rąbane drewno. Dlatego bloki arbolitowe we wskaźnikach izolacji termicznej bardziej przypominają drewno niż beton.

Zalety i wady

Zalety materiału izolacyjnego tej klasy obejmują:

- niska przewodność cieplna, co pozwala zaoszczędzić na zużytym materiale budowlanym;

- wskaźniki wysokiej wytrzymałości;

- dobre właściwości dźwiękoszczelne;

- lekka waga i łatwość instalacji;

- przyjazność dla środowiska.

Według właściwości wytrzymałościowych ta izolacja przypomina bloki konstrukcyjne na bazie piany i substancji gazowych. Ze względu na składowe drewno arbolit jest bardziej plastyczny. Przy znacznych obciążeniach nie pęka, a jedynie odkształca się, co jest niezaprzeczalną zaletą w porównaniu z innymi materiałami.

Wśród wad izolacji tej klasy odnotowano:

- niemożność wyposażenia ich w potężny pas wzmacniający i podłogi;

- łatwopalność - przy dłuższym kontakcie z ogniem jest zwęglony i zdeformowany;

- wysoki poziom higroskopijności - materiał pochłania do 80 procent wilgoci objętościowej.

Woda, która gromadzi się w porach w sezonie zimowym, zamarza, po czym bloki odkształcają się i rozpadają.

Materiały i urządzenia do produkcji

Do samodzielnego wykonania drewnianego betonu potrzebny będzie następujący sprzęt i materiały:

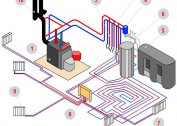

- urządzenie do cięcia surowego drewna (urządzenie do cięcia wiórów);

- silosy na wióry i cement;

- pojemniki do ładowania chemikaliów i wody;

- formy do nalewania ciekłej kompozycji;

- komora suszenia;

- kęsy drzewne;

- chemikalia i spoiwa;

Wymienione komponenty i sprzęt są wystarczające, aby zaangażować się w produkcję samodzielnych bloków arbolitowych w znacznych ilościach.

Technologia produkcji bloków

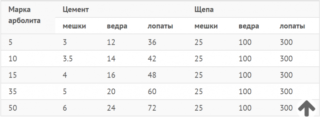

Niezależna produkcja drewnianych płyt betonowych zgodnie z planem technologicznym rozpoczyna się od rąbania surowych wiórów drzewnych, po czym pozwalają się położyć w mieszaninie z odczynnikami chemicznymi. Zrębki są siekane w surowej postaci, co pozwala nadać mu pożądany kształt, a następnie zapewnić możliwość usuwania soków z drewna. Produkcja arbolitu jest ściśle ustandaryzowana, w wyniku czego jeden metr sześcienny uzyskanych surowców będzie wymagał:

- 8-10 kg chemikaliów;

- 250 kg cementu;

- 250 kg surowych zrębków.

Podczas mieszania wióry są zwilżane, aby wilgoć nie została uwolniona, a sam surowiec pokryty jest warstwą cementu łączącą fragmenty ze sobą. Kolejne manipulacje umożliwią zatkanie porów formowanych bloków, co zapewni gotowej strukturze pożądaną gęstość.

Zgodność chemiczna

W prawidłowo wykonanych blokach stosunek składników jest ustalany bardzo dokładnie i nie może się bardzo różnić od normy. Dotyczy to głównie cementu i dodatków chemicznych, które określają jakość uzyskanego składu. W tym celu cukier jest wymywany z drewna przez zmieszanie z następującymi odczynnikami:

- siarczan glinu;

- chlorek wapnia;

- krzemian sodu (jego inna nazwa to „płynne szkło”);

- wapno gaszone.

W wyniku obróbki odczynnikami pory drewna zostają wypełnione tymi związkami, co eliminuje możliwość absorpcji wody.

Składniki organiczne

Funkcję wypełniacza organicznego, oprócz zrębków drzewnych, często wykonują struktury roślinne, których mielenie wytwarza fragmenty w kształcie igieł. W tej pojemności są często używane:

- przycinanie gałęzi;

- gałęzie drzew;

- gałęzie z liśćmi.

Aby zachować wymagane proporcje do produkcji drewnianego betonu w domu, często stosuje się słomę, siano i trociny, które dodaje się w wymaganych ilościach.

Warunki produkcji

W produkcji bloków roztwór wlewa się do wstępnie przygotowanych form ręcznie za pomocą łopaty i konwencjonalnego wiadra. Ubijak do wypełnionej mieszanki jest wykonany z drewna odpowiedniej wielkości i jest używany tylko podczas napełniania pojemnika kompozycją z małym szkiełkiem. Nie należy taranować roztworu po utworzeniu każdej kolejnej warstwy. Ta metoda układania pozwala uzyskać jednorodną mieszankę o wysokiej jakości.

Taranowanie nie jest jeszcze w pełni ukończone, ponieważ formy arbolitowe są niedopuszczalne, ponieważ prowadzi to do rozgraniczenia warstw i słabego chwytania. Po zakończeniu operacji przygotowaną mieszaninę pozostawia się w formie przez 2-3 dni. Następnie szalunek jest demontowany, gotowe bloki są układane na świeżym powietrzu w celu suszenia. Jeśli masz darmowe fundusze, możesz kupić drogie urządzenia wibracyjne, które pozwalają na zagęszczanie materiału bezpośrednio w formach.

Cel bloków arbolitowych

W zależności od obszaru zastosowania na budowach bloki izolacyjne z arbolitu dzielą się na dwa typy - moduły termoizolacyjne i konstrukcyjne. Zgodnie z przyjętą klasyfikacją atrybutem decydującym jest wskaźnik gęstości materiału. Na przykład podczas budowy ścian nośnych budynków nie jest dozwolone stosowanie bloków o gęstości poniżej 500 kilogramów na metr sześcienny. Próbki o niższych wartościach nadają się tylko do izolacji termicznej ścian zewnętrznych w domach o konstrukcjach nośnych, które przenoszą obciążenie z elementów podłóg i dachu.

Materiał konstrukcyjny tej klasy jest wykorzystywany w budownictwie prywatnym do budowy budynków niskich. Ponadto wytwarzana jest z niego szeroka gama pustaków blokowych o różnych kształtach i rozmiarach. W niektórych krajach bloki arbolitowe stosuje się w budowie obiektów przemysłowych i wielokondygnacyjnych budynków mieszkalnych. Wielu producentów opiera na swoich podstawach małe konstrukcje, takie jak garaże lub budynki gospodarcze. Ponadto mieszanka arbolitowa jest często stosowana do ocieplania budynków i wypełniania ścian drewnianych lub żelbetowych studni.