Durante la costruzione di caminetti e stufe a rischio di incendio, vengono utilizzate soluzioni speciali nel processo di rivestimento. La miscela del forno viene selezionata in base al tipo e al materiale della struttura di riscaldamento. Il materiale di buona qualità offre un'adesione affidabile della superficie, ha caratteristiche di resistenza al calore ed è facile da applicare. I produttori producono prodotti finiti che devono essere miscelati da soli.

Tipi di miscele per la posa di caminetti e stufe

Le strutture del camino e della stufa sono costruite in pietra naturale o mattoni refrattari. Per impartire una struttura monolitica, vengono utilizzate varie composizioni. Sono adatti per murature esterne, la costruzione di una fornace e di un camino, versando le fondamenta, il rivestimento e creando elementi resistenti al calore.

In base al tipo di resistenza alle alte temperature e all'esposizione al fuoco, è possibile scegliere una miscela di fornaci in muratura:

- resistente al calore - preserva l'integrità e la resistenza portante della struttura alle alte temperature;

- resistente al calore - protegge l'integrità strutturale della muratura se esposta al fuoco e alla forza meccanica;

- refrattario: proprietà dei prodotti viscosi resistenti al fuoco e agli effetti dei prodotti della combustione.

La composizione e le proporzioni dipendono dal tipo di elemento del forno.

Miscele resistenti al calore

Il materiale è in grado di resistere al calore, mantenere la capacità portante strutturale e non essere deformato dagli effetti delle alte temperature. La miscela standard per la fusione di un focolare monolitico o l'erezione di un telaio è realizzata sulla base di:

- 1 parte di cemento Portland grado M400-M600;

- 2 parti di pietrisco ceramico M150;

- 2 parti di sabbia di quarzo fine con frazioni di 1 mm;

- 3/10 parti di sabbia refrattaria;

- acqua in una quantità di 4 litri per 10 kg della miscela.

Le soluzioni acquistate e auto-preparate vengono miscelate in una betoniera - tutti gli ingredienti vengono aggiunti gradualmente.

I materiali finiti vengono puliti da sostanze organiche, eliminando l'emissione di monossido di carbonio durante il funzionamento del forno.

Composti refrattari

Una miscela a base di argilla raffinata e sabbia di quarzo frantumata a granella è caratterizzata da:

- resistenza al fuoco a seconda del produttore - da 1550 a 1850 gradi;

- dimensione media della frazione da 2 mm

- assorbimento di umidità - 2-10% in petardi ad alta combustione, circa il 25% in petardi a bassa combustione.

Il prodotto Fireclay viene consegnato in confezioni da 20 kg di peso, sufficienti per la posa di 20-30 mattoni. La costruzione del camino e della fornace è fatta di miscela di argilla-chamotte nelle proporzioni di 1: 1. L'acqua avrà bisogno di ¼ di parte.

Su una nota! L'argilla refrattaria viene utilizzata per il rivestimento, ma solo 4 settimane dopo il primo inserto del camino.

Polvere da versare a secco

Il materiale ignifugo a base di alluminato cementizio e argilla refrattaria con frazioni di 0,5 mm viene utilizzato per versare e riparare le parti interne di stufe, griglie e caminetti. Disponibile sotto forma di polvere grigia, sparsa in sacchi da 25 kg. Ha le seguenti proprietà:

- temperatura di versamento minima consentita - +5 gradi;

- tempo di solidificazione - in 1 ora;

- la resa della massa finita va da 11 a 12 l dal sacco da 25 kg;

- resistenza all'influenza della temperatura a +1300 gradi.

La soluzione viene miscelata in una betoniera. Dalla borsa è necessario aggiungere gradualmente da 2,5 a 3,5 litri di acqua.Grandi parti della stufa vengono versate con uno strato di 50 mm, l'arco - con uno strato di 100 mm.

La massa refrattaria non può essere rinforzata - la sua espansione termica è inferiore a quella del metallo.

Caratteristiche delle miscele di fornaci

Le miscele di qualità per stufe e caminetti devono avere le seguenti caratteristiche:

- limite di riscaldamento da 1300 a 1780 gradi - il materiale resistente al calore non si spezza quando esposto a temperature elevate;

- densità nella forma finita da 1000 a 1800 kg / m3 - consente di formare uno strato resistente con elevata conducibilità termica;

- resistenza al gelo - un indicatore che può contenere fino a 70 cicli di congelamento e scongelamento consente la costruzione esterna ed interna;

- resistenza al calore, resistenza e duttile - le proprietà aumentano la durata del forno;

- pulizia ecologica - materiali senza impurità volatili e prodotti chimici non emettono monossido di carbonio nel processo di combustione del camino;

- classe di combustibilità - un prodotto resistente al calore è classificato come GN (non combustibile);

- permeabilità al vapore - da 0,09 mg / m * h * Pa - impedisce la muffa articolare.

Una buona composizione durante il funzionamento aderisce facilmente alla superficie, si differenzia per la sua struttura in plastica e la facilità di applicazione.

Vantaggi e svantaggi

Per la posa di stufe e caminetti viene utilizzata una miscela ad alta temperatura, che comprende argilla, sabbia, calce o cemento, ingredienti resistenti al calore. Per ottenere una massa omogenea, è necessario aggiungere acqua al materiale. L'uso di prodotti finiti presenta numerosi vantaggi:

- facilità di miscelazione dei componenti;

- compounding già pronto, garantendo la forza della composizione;

- universalità d'uso - adatta per rivestimenti, murature di parti esterne ed interne;

- l'attrattiva e l'uniformità della giuntura in muratura;

- la presenza di istruzioni complete con le regole del lavoro e della miscelazione;

- facilità di applicazione e assenza di rischi di frattura della cucitura.

L'uso di materiali da costruzione è associato ad alcune difficoltà. La massa viene impastata solo con una betoniera o in una betoniera, si solidifica rapidamente, quindi viene preparata in lotti.

La scelta delle miscele per gli elementi strutturali del forno

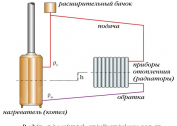

Per scegliere i materiali in muratura, è necessario tenere presente che la stufa è composta da diversi elementi:

- Cuscino di fondazione - un elemento monolitico, costruito separatamente dalle fondamenta della casa.

- La base del forno non è esposta alle sollecitazioni termiche, quindi è costruita con mattoni pieni di rosso. Per la muratura è adatta la malta a base di calce o cemento.

- Zona cieca antincendio - rappresentata da un foglio di amianto o cartone minerale, su cui è presente un foglio di ferro e feltro con impregnazione di argilla.

- Il massiccio della fornace - a causa del maggiore effetto del gas di combustione caldo sulla struttura, è costruito in mattoni di ceramica con malta di argilla.

- La fornace è molto calda, quindi, sembra un monolite in una soluzione di argilla-chamotte di tipo refrattario.

- L'inizio del camino - viene riscaldato a +400 gradi, il che prevede la posa su una miscela con una base di argilla.

- Una lontra, o lanugine, è un elemento che collega il camino e il soffitto. La temperatura e l'effetto aggressivo su di essa sono minimi, quindi la composizione di calce è adatta per mattoni standard.

- Taglio ignifugo: una scatola di metallo termoisolante per la quale non è necessaria una soluzione.

- Camino e lanugine - sono esposti a carichi di vento, sostanze chimiche. Montato con una soluzione rossa.

La scelta giusta della soluzione farà risparmiare il 10-12% dei soldi per l'acquisto di materiali di consumo.

Miscela di calce

La miscela refrattaria per forni è composta da sabbia, pasta di calce (1 parte di calce viva + 3 parti di acqua). Per cucinare da solo, dovrai setacciare la sabbia, mescolarla con l'impasto in un rapporto di 1: 3 e aggiungere acqua alla densità della panna acida.

La resistenza al calore del prodotto è compresa tra 450 e 500 gradi, ma non è igroscopica. Lo strumento viene utilizzato per strada, per la lavorazione di parte del tubo che sporge sopra la copertura. A causa della tossicità e della durata del crampo, i materiali calcarei sono meglio utilizzati all'aperto.

Per aumentare la resistenza, è possibile aggiungere cemento al prodotto a base di calce e gesso per accelerare l'adesione.

Miscela di cemento

Sono divisi in tre tipi:

- Cemento: la preparazione richiede acqua, cemento e sabbia. La grande resistenza e la bassa densità del gas consentono l'uso di composti per la costruzione della fondazione.

- Cemento-argilla - soluzioni durature con le quali sono disposte la parte termica del camino e l'inizio del camino.

- Cemento-calce - le miscele sono forti, ma differiscono per la bassa densità del gas. Adatto per la costruzione di caminetti, fondazioni, camini.

Per l'autoproduzione, dovrai mescolare 1 porzione di cemento con 1-3 porzioni di additivi e 6-15 porzioni di sabbia.

Rafforzare la resistenza al calore della massa di cemento con cemento Portland e mattoni rotti.

Miscela di argilla

Il materiale è adatto per la costruzione di una stufa. Miscela ideale - non si sbriciola, ha una struttura omogenea senza grumi e la consistenza della panna acida. I materiali di fabbrica sono realizzati sulla base di:

Il materiale è adatto per la costruzione di una stufa. Miscela ideale - non si sbriciola, ha una struttura omogenea senza grumi e la consistenza della panna acida. I materiali di fabbrica sono realizzati sulla base di:

- argilla bianca - aumenta la resistenza al fuoco della massa, adatta per la costruzione di stufe a legna con riscaldamento del forno a 1000 gradi;

- L'argilla refrattaria è un prodotto universale che garantisce la resistenza della struttura del forno a qualsiasi temperatura.

Per aumentare la forza, puoi aggiungere alla soluzione:

- cloruro di sodio o cloruro di sodio - 100-150 g sono necessari per 1 secchio;

- Cemento Portland: per 1 secchio sono necessari da 500 ga 1 kg di prodotto.

Il consumo di miscela di argilla per 100 mattoni è di 25 litri.

Proporzione e controllo della soluzione

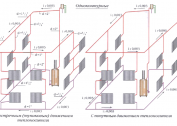

La quantità di ingredienti dipende dalla posizione e dallo scopo della struttura del forno. Per costruire una struttura in casa avrai bisogno di:

- 1 parte di sabbia + 1,5 parti di argilla;

- 3 parti di sabbia + 1 parte di pasta di calce;

- 1 parte di cemento + 8-10 parti di sabbia + 2 parti di pasta di calce;

- una massa resistente al calore per un forno monolitico viene preparata sulla base di 1 parte di cemento portlet M400, 2 parti di mattone rotto, 0,3 parti di sabbia refrattaria;

- il calcestruzzo refrattario può essere prodotto miscelando 20 kg della composizione finita con 8 l di acqua.

Una stufa per sauna in mattoni è costruita sulle seguenti soluzioni:

- cemento - 1 parte di cemento + 3 parti di sabbia;

- lime - sand e lime sono correlati come 2: 1;

- calce-cemento: sono necessarie 2 parti di calce, 1 parte di sabbia, da 6 a 16 parti di cemento.

Il focolare è realizzato con massa di argilla-chamotte. Per intonaci vengono utilizzati amianto + calce + sabbia + gesso, argilla + amianto + sabbia o argilla + cemento + sabbia + amianto.

Per le strutture esterne, è meglio utilizzare una composizione resistente all'umidità basata su 3 parti di sabbia e 1 parte di cemento.

Test della miscela

La qualità dell'impasto al lime viene verificata con un assicella di legno. Durante la miscelazione, viene determinato il tipo di massa:

- non c'è materiale sulla barra - una soluzione magra, regolata dall'aggiunta di calce;

- grumi o pellicola rimangono sul binario: il prodotto è adatto al lavoro;

- c'è uno spesso strato denso sul piatto - una massa grassa, in cui vale la pena aggiungere un po 'di sabbia.

Prima di utilizzare la soluzione di argilla, viene testato il contenuto di grassi. Sarà necessario diluire con acqua 2 kg di argilla, mescolare con un bastoncino di legno ed esaminarlo:

- l'argilla si è attaccata al parapetto: un rimedio grasso, digerito dalla sabbia;

- piccoli pezzi attaccati alla scapola - puoi iniziare a posare;

- c'era un film sulla barra - il materiale magro, è necessario regolarlo con argilla unta.

È possibile aggiungere sale o plastificanti agli ammendanti.

Opzioni per miscelare la malta

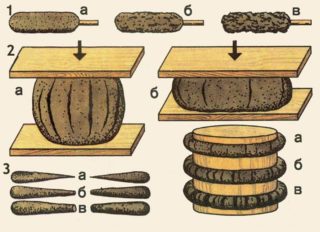

Si consiglia di prendere in considerazione la tecnologia di miscelazione della soluzione per il forno usando l'esempio dell'argilla scivolante. I professionisti usano diversi metodi di miscelazione.

Opzione bagnata

L'argilla si dissolve in acqua, la massa finita viene portata alla consistenza della gelatina. L'impasto viene lasciato per diversi giorni in modo che i grumi siano stratificati e le inclusioni affondino sul fondo del contenitore. Quindi lo scivolo con acqua viene versato in un altro contenitore e difeso fino a completa dissoluzione. Quando è visibile un chiaro confine tra argilla e acqua, il liquido viene drenato.

Opzione a secco

Elimina il tempo speso per scivolare l'argilla. L'impasto viene eseguito riempiendo un piccolo strato di argilla in una depressione con piccoli lati. La sabbia asciutta viene versata sul materiale. I componenti sono mescolati con una zappa - fanno un "taglio" o "diserbo" in 5-6 approcci fino a quando i grossi grumi non sono completamente schiacciati. Per preparare la soluzione, dovrai aggiungere acqua in piccole porzioni.

I tempi di miscelazione possono essere ridotti con argilla elettrica. È usato solo su argilla di tipo medio grasso, magro e medio solubile.

Funzionalità dell'applicazione

Nel caso di auto-preparazione della soluzione, devono essere prese in considerazione diverse regole:

- Per la costruzione del massiccio del forno, vale la pena aumentare la resistenza al calore del materiale.

- Con uno spessore del giunto di 3 mm, per ogni 90 mattoni sono necessari 25 kg di malta.

- L'argilla grassa dopo l'essiccazione perde forza e screpolature.

- Al fine di aumentare la resistenza dell'argilla a medio contenuto di grassi, è possibile aggiungere cemento alla massa.

- È possibile accelerare l'essiccazione della muratura se si aggiunge calce alla soluzione.

- Il volume del materiale da costruzione viene controllato dopo il lotto finale.

- Per ogni giorno di lavoro viene preparata una nuova porzione della miscela.

Quando si lavora con strumenti pronti, sono guidati dalle raccomandazioni del produttore. I materiali sono accompagnati da istruzioni con suggerimenti specifici per l'uso:

- L'acqua viene aggiunta al contenuto della borsa.

- Gli ingredienti vengono miscelati con un trapano con un ugello miscelatore al ritmo di 1 ora di utilizzo.

- Dopo la solidificazione, la miscela non funziona più.

- La muratura della struttura di riscaldamento viene eseguita a una temperatura di +10 gradi.

- Per evitare la rottura della cucitura, è necessario acquistare materiali con plastificanti.

- Il primo riscaldamento non viene eseguito per 3 giorni dopo la muratura.

- Il rivestimento viene eseguito 20-30 giorni dopo la messa in funzione del forno.

- L'efflorescenza sulla cucitura viene rimossa con un panno umido.

L'efficacia delle soluzioni pronte è migliore di quelle fatte in casa, ma sono più costose. Per questo motivo, vale la pena studiare i prodotti di diversi marchi.

Produttori di forni prefabbricati

I consumatori russi possono acquistare composizioni di produzione nazionale ed estera. Il mercato comprende materiali in muratura resistenti al calore, refrattari e standard.

Plitonit

Marchio nazionale che produce soluzioni per forno con tecnologie tedesche. I prodotti popolari includono:

- Muratura termica. Uno strumento economico per riparare e posare l'esterno di caminetti e stufe;

- Refrattario. Una miscela con componenti di rinforzo, utilizzata per la costruzione di una camera di combustione in mattoni resistenti al calore;

- Adesivo hot melt. Il materiale adesivo su cui si trovano le piastrelle di ceramica. La colla è anche usata come intonaco.

Le proporzioni per la miscelazione sono indicate nelle istruzioni, a seconda del tipo di composizione.

Stufa

La miscela refrattaria per muratura Pechnik è prodotta sulla base di argilla e cemento. Ha un'elevata idrorepellenza, garantisce la durata dell'attacco. La particolarità della miscela di murature Pechnik - i prodotti resistenti al calore resistono al riscaldamento fino a +1350 gradi. I vantaggi del materiale includono resistenza al calore, facilità d'uso e affidabilità della cucitura.I contro sono un consumo elevato dovuto all'impostazione rapida.

Bossnab

I prodotti russi a base di argilla rossa e sabbia di quarzo possono mascherare la cucitura. Le miscele sono prodotte da Nevsky Terminal SPb in due serie:

- Budget. Composizioni economiche sotto forma di un mix di argilla rossa e sabbia. I materiali sono adatti per lavori interni e sono caratterizzati da un basso consumo: 25 kg sono sufficienti per 90 mattoni;

- premio Sono caratterizzati da resistenza alle fluttuazioni di temperatura. Plastificanti e lignosolfati nella composizione consentono la muratura per strada.

Le soluzioni economiche sono caratterizzate da resistenza al calore di +500 gradi, soluzioni premium - di +1100 gradi.

Terracotta

I prodotti resistenti al calore sono realizzati con argilla caolinica, sabbia refrattaria e sabbia, rispettosi dell'ambiente. La soluzione in plastica consente di formare una cucitura resistente in grado di resistere al calore fino a 1300 gradi. La linea di muratura è omogenea, la composizione è facile da applicare. Il produttore raccomanda di setacciare il materiale per rimuovere grandi granelli di sabbia e lavorare con mattoni imbevuti.

Con la costruzione indipendente della fornace, è necessario scegliere i materiali giusti. Le miscele già pronte eliminano il tempo impiegato per la preparazione della soluzione e la preparazione degli ingredienti.