Le prestazioni del rivestimento del pavimento, che trattiene bene il calore ed è resistente alle sollecitazioni meccaniche, dipende da come viene preparata la base per il pavimento caldo. Per la sua formazione viene utilizzato un massetto cementizio, che comprende materiali isolanti e additivi di rinforzo. Prima di scegliere un rivestimento termoisolante adatto, dovrai familiarizzare con le loro caratteristiche.

Materiali del substrato

Quando si organizzano le fondamenta di un fondo d'acqua, i costruttori esperti agiscono come segue:

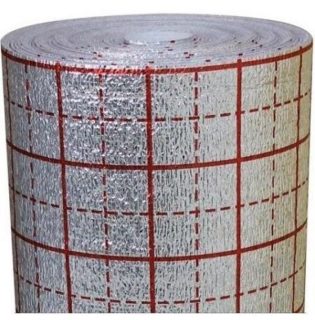

- Uno speciale substrato di polistirene espanso estruso viene posato su una base ruvida.

- Un film lavsan è montato su di esso (barriera al vapore).

- È coperto da uno strato di pellicola.

L'ultimo di questi componenti è necessario per una distribuzione uniforme del calore in tutto il pavimento dell'appartamento.

Un buon sostituto di un tale substrato è il polietilene espanso o estruso, non inferiore in termini di caratteristiche al polistirene espanso. Le caratteristiche distintive di quest'ultimo includono una bassissima conduttività termica, in cui è seconda solo ai rivestimenti in lana minerale. Il massetto per il riscaldamento a pavimento dell'acqua sopra lo strato isolante si trasforma in un monolite riscaldante di una notevole area.

Poiché il polistirene espanso, come il polietilene, può resistere al calore fino a 900 gradi, i tubi dell'acqua vengono posati direttamente sul pavimento senza danneggiare il materiale isolante. Nella produzione di riscaldamento a pavimento attraverso soffitti interpanel, vengono prese le tavole di polistirene espanso con uno spessore di circa 20-30 mm. Ai primi piani degli edifici situati direttamente sopra la fondazione, è consentito utilizzare il polistirolo come base. Per questo, saranno necessarie lastre con uno spessore di almeno 100 mm. Altri materiali che secondo SNiP possono essere utilizzati come substrato:

- rivestimenti in sughero leggeri e resistenti;

- lastre di lana minerale (stuoie);

- Pannelli di fibra;

- penofol o penoplex.

La scelta di un materiale specifico è determinata dallo stato attuale della base ruvida e dal tipo di rivestimento del pavimento da posare su di esso.

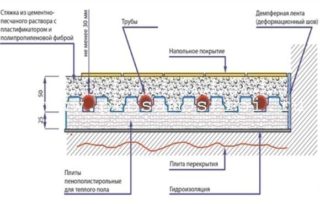

Scopo del nastro della serranda e dei giunti di dilatazione

L'isolamento attorno al perimetro della stanza (nastro per serrande) è necessario per compensare l'espansione termica della massa di calcestruzzo e ridurre la perdita di calore attraverso le pareti. Lo spessore dello strato protettivo in questo luogo secondo le norme è di almeno 5 mm e corrisponde all'altezza del massetto. Quest'ultimo è realizzato in poliuretano espanso non igroscopico, lungo il perimetro del quale viene realizzata la protezione sotto forma di giunti di dilatazione. L'uso dell'isolamento sulle pareti della casa è considerato obbligatorio, mentre il giunto di dilatazione viene utilizzato solo nei seguenti casi:

- la superficie totale dei locali supera i 35-40 m2;

- la lunghezza dei suoi lati è superiore a 8 metri;

- le dimensioni geometriche della stanza soddisfano il rapporto a / b> 1/2, dove “a” e “b sono le lunghezze delle pareti adiacenti.

La stanza è divisa in piccole sezioni, dopo di che vengono realizzati giunti di dilatazione aggiuntivi su ciascuno di essi. Il modello di posa dei tubi del circuito di riscaldamento viene calcolato in modo che il loro numero per cucitura sia minimo. L'opzione migliore è quando solo due thread lo attraversano (diretto e inverso). È anche importante che il tubo sia posato con una leggera curva attraverso la giuntura e posizionato all'interno dell'ondulazione con una lunghezza di almeno 30 centimetri.

Malta per massetto

Quando si prepara la malta per massetto, è importante mescolare accuratamente i componenti presi in determinate proporzioni. A tal fine, vengono tradizionalmente utilizzati i seguenti componenti:

- composizione di cemento;

- sabbia da costruzione;

- acqua.

La mancanza di miscele di cemento è una tendenza a ridursi, che viene presa in considerazione già nella fase di preparazione della composizione di lavoro. Se la soluzione non viene miscelata molto bene e quindi applicata con uno strato sottile, la superficie sarà probabilmente coperta con microfessure. Per evitare ciò, gli esperti raccomandano di posare reti di rinforzo nel corpo del massetto. Inoltre, è consentito includere componenti di rinforzo speciali nella composizione della soluzione.

Il cemento è la base del rivestimento, responsabile della resistenza e delle caratteristiche specifiche del riempimento. Il secondo componente è sabbia lavata e asciugata a fondo, che è un aggregato fine. Quando si sceglie la giusta proporzione, vengono prese in considerazione le caratteristiche dei locali in cui viene eseguita la finitura.

Se supponiamo che il pavimento sarà gestito in modo molto intenso, per preparare la miscela scegliere una frazione di cemento, che cade su tre parti di sabbia. Il rapporto specificato è adatto per la preparazione di un rivestimento protettivo resistente e affidabile.

Spessore di protezione

Lo spessore del massetto per un riscaldamento a pavimento d'acqua svolge un ruolo decisivo nella formazione di un rivestimento protettivo affidabile dalla soluzione. L'efficienza della caldaia dipende dalla corretta selezione di questo parametro. Con uno strato relativamente sottile, il consumo di carburante è ridotto, ma d'altra parte, il trasferimento di calore dal circuito non è molto elevato. Per questo motivo, il riscaldamento è irregolare, che è irto della graduale distruzione del rivestimento protettivo.

Lo spesso strato assorbe la maggior parte del calore generato, riducendo significativamente l'efficienza del sistema e aumentando i costi energetici. Lo spessore ottimale del massetto sotto i pavimenti di acqua calda viene scelto in base a fattori esterni:

- tipo di fondazione grezza - pavimento in cemento, pavimento in legno o solo terreno;

- condizioni di temperatura stabilite;

- altezza stimata del soffitto;

- la pendenza della base di un pavimento in legno o altro;

- spessore dei tubi montati;

- tipo di soluzioni utilizzate.

Viene inoltre presa in considerazione la configurazione della stanza stessa.

Dati questi fattori, gli specialisti distinguono 3 tipi di massetto: il minimo - 2 cm, formato utilizzando miscele di livellamento (senza rinforzo), nonché lo spessore ottimale di circa 5-7 cm e il massimo - fino a 17 cm.

Secondo SNiP, per il primo tipo, il parametro caratteristico può essere aumentato a 30 mm se una rete di rinforzo viene posata sotto i tubi. L'opzione massima viene utilizzata in casi eccezionali, quando la base del pavimento è molto irregolare (ad esempio in un garage principale).

Tipi di massetti

In base alla qualità della miscela finita utilizzata nella disposizione del rivestimento, un massetto attrezzato è:

- in forma secca;

- tipo semi-secco;

- bagnato.

Per equipaggiare il rivestimento protettivo di tipo umido, viene utilizzata malta cementizia con l'aggiunta obbligatoria di una piccola quantità di sabbia. Questo è il modo più semplice per equipaggiare il massetto in una casa privata, senza richiedere la professionalità dell'esecutore. La malta viene impastata in un contenitore adatto a questo con un perforatore, che elimina la necessità di una betoniera.

Con la disponibilità di fondi, è possibile acquistare non singoli componenti della miscela, ma una soluzione asciutta pronta per l'uso. In esso, le proporzioni necessarie per tutti i componenti e gli additivi vengono mantenute in anticipo. Per prepararlo, basta versare acqua e mescolare accuratamente. Un indiscutibile vantaggio di un tale massetto è il suo piccolo spessore, che non riduce il volume utile dei locali da attrezzare.

La composizione di lavoro del massetto semi-secco è simile alla sua controparte "umida" (cemento, cava o sabbia da costruzione e plastificante).Una leggera differenza è nella proporzione in cui vengono presi la composizione secca e il liquido - è contenuto solo un terzo dell'acqua. Realizzare un massetto semi-asciutto non è affatto facile, poiché in questo caso è necessaria una betoniera: è molto difficile preparare una composizione del genere con le mani, e talvolta è impossibile. Per la sua disposizione di alta qualità, è necessario anche un vibratore.

Una miscela semi-secca deve essere acquistata già pronta, poiché è molto difficile indovinare con le giuste proporzioni da soli. Tale massetto dovrebbe essere abbandonato del tutto se si suppone un lavoro manuale.

Quando si sceglie un'opzione "a secco", è importante ricordare che per la sua implementazione vengono utilizzati componenti sfusi come l'argilla espansa. I vantaggi di questo metodo includono la disponibilità di materiali e il loro basso costo. La semplicità della disposizione del massetto ti consente di farlo da solo.

Questa tecnologia presenta degli svantaggi, che sono espressi in due svantaggi significativi:

- durante la preparazione, si ottiene uno spesso strato protettivo, che raggiunge 8-12 cm, quindi questo metodo non può essere utilizzato in stanze con soffitti bassi;

- bassa conducibilità termica del materiale di partenza.

La decisione finale sulla scelta di una delle opzioni viene presa dall'appaltatore, tenendo conto delle dimensioni e delle caratteristiche strutturali.

- Calcestruzzo bagnato

- Massetto semisecco

- Massetto a secco

Tecnologia di riempimento

Le operazioni sulla disposizione del substrato sono considerate nell'esempio di una versione umida. sequencing:

- La base genitale viene pulita da detriti accumulati, quindi procedere alla sistemazione dell'impermeabilizzazione.

- Un film plastico è rivestito su un pavimento di cemento con pezzi sovrapposti con un rivestimento di 11-15 cm sul piano del muro.

- Un nastro per smorzatore è fissato lungo il perimetro con una pinzatrice da costruzione (colla PVA).

- Se è presente una pendenza chiaramente distinguibile, viene determinato lo spessore del massetto necessario per il livellamento.

- Un substrato di isolamento termico dello spessore richiesto è montato sulla parte superiore del film e su di esso è posata una rete di rinforzo.

- Gli elementi del pavimento caldo vengono posati secondo lo schema selezionato.

- Vai alla produzione della soluzione.

- Al termine dei lavori di installazione, viene versato il massetto stesso.

Nelle due settimane successive, la superficie viene versata con acqua pulita e quindi coperta con un film protettivo di polietilene. Dopo che il piano di lavoro si è completamente asciugato, un rivestimento decorativo di tipo arbitrario (laminato, ad esempio) viene posato sulla base. A tale scopo vengono utilizzati piastrelle in ceramica o materiali simili.