La mayoría de los propietarios de viviendas particulares al elegir un método de calefacción prefieren el combustible de gas. La decisión a favor del combustible azul se explica por el hecho de que este tipo de transportador de energía se encuentra entre los más asequibles y más baratos. La fiabilidad del funcionamiento del equipo depende directamente de elementos tan importantes como los quemadores de gas para calentar calderas.

Diseño y principio de funcionamiento.

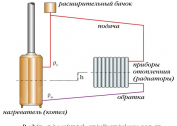

La combustión completa de gas y la obtención del retorno térmico máximo solo son posibles si se mezcla con oxígeno. Una mezcla de alta calidad durante la combustión forma una antorcha incolora con un tinte azul, en el centro del cual se desarrolla la temperatura máxima. Se puede obtener solo con un buen quemador, que consta de los siguientes elementos requeridos:

- boquilla con eyector;

- caja de fuego

- sensor de control de llama;

- Unidad automática de control de temperatura.

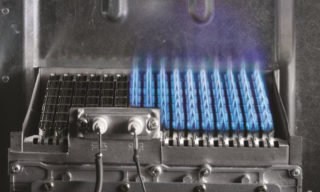

El principio de funcionamiento de los quemadores de gas modernos es que el combustible del cilindro ingresa a la boquilla y luego al eyector. Debido a la alta velocidad de alimentación, se forma un vacío en este lugar, lo que conduce a una afluencia de aire y su mezcla con gas. A continuación, la mezcla resultante a través de un sistema de tubos se descarga en la cámara de combustión, donde se enciende mediante una chispa eléctrica.

Tipos de quemadores

Las calderas y quemadores se clasifican según una serie de signos:

- área de aplicación;

- tipo de combustible: gas licuado y natural;

- presión de trabajo desarrollada y dimensiones de la boquilla;

- tipo de ajuste de flujo de combustible.

De acuerdo con el campo de aplicación, los quemadores están destinados a la instalación en calderas industriales y domésticas. El equipo del primer tipo utiliza quemadores de inyección con una sobrealimentación del ventilador incorporado. Su potencia declarada está en el rango de 120 a 250 kW. Para los modelos domésticos de unidades de calefacción, este indicador no supera los 120 kW. En estas muestras, se montan quemadores de tipo atmosférico, sin refuerzo forzado.

La diferencia entre los quemadores se manifiesta en la presión de trabajo desarrollada, así como en sus tamaños de boquilla. En las estructuras domésticas modernas, se utilizan modelos universales que pueden funcionar con varios grados de gas. Según este criterio, también se distinguen muestras de quemadores de difusión cinética e inyección de quemadores con mezcla parcial o completa de componentes. Mediante el método de ajuste de la antorcha, estos dispositivos se dividen en los siguientes tipos:

- monomodo monomodo;

- dos etapas con dos modos de funcionamiento;

- Con ajuste modulado.

Los dispositivos de una etapa se encienden automáticamente si se requiere un calentamiento adicional del medio térmico, después de alcanzar la temperatura deseada, se apagan. Los quemadores de dos etapas son capaces de funcionar en 2 modos: a plena potencia o solo en una pequeña fracción (40%). Después de que el refrigerante alcanza una temperatura fija, la válvula de gas se cierra, después de lo cual el quemador continúa funcionando con potencia reducida.

Los dispositivos modulados operan en una amplia gama de capacidades, que varían del 10 al 100 por ciento.

Ventajas y desventajas

Las ventajas de los nodos incluyen:

- largos plazos de operación;

- encendido silencioso de la mezcla de trabajo;

- utilización completa de productos de combustión;

- seguridad de uso;

- Automatización del proceso de control del encendido de la caldera.

Las desventajas de estos mecanismos se consideran en relación con su implementación específica. Los modelos especializados de quemadores con ventilador sobrealimentado se caracterizan por un mayor ruido, lo que obliga a instalar la caldera en una habitación separada. Los análogos atmosféricos no permiten obtener una mezcla de alta calidad, lo que afecta la eficiencia de la ignición.

Reglas de selección

Al elegir el tipo apropiado de quemador de gas, se presta especial atención a sus características técnicas:

- dimensiones de la boquilla;

- método de suministro de combustible;

- un método para mezclar gas con oxígeno y controlar la composición de la mezcla;

- compatibilidad con otros modelos de calderas;

- La presencia de automatización que controla el funcionamiento del quemador.

Entre los modelos notables, los productos de la marca KChM se usan ampliamente en unidades de calderas modernizadas. Tienen tres boquillas controladas por automatización, y generalmente se instalan en calderas del tipo de circuito.

Al seleccionar un quemador de gas confiable y fácil de mantener para calentar calderas con automatización, también se presta atención al dispositivo para su encendido. Esto último debería ocurrir sin aplausos y sonidos extraños similares. El nivel de ruido de funcionamiento durante el encendido se ve notablemente afectado por el diseño de la cámara de combustión. En el proceso de evaluar la confiabilidad del modelo seleccionado, se llama la atención sobre el grado de seguridad del uso del dispositivo.

Características de servicio

Los quemadores de gas, como otras unidades que funcionan a altas temperaturas, necesitan mantenimiento y servicio regulares. De acuerdo con la normativa vigente, durante el funcionamiento de los equipos de gas, está prohibida cualquier interferencia con su funcionamiento, incluso con fines preventivos. Esto se puede hacer solo después de detener el proceso actual y completar la atenuación de la llama en la cámara de combustión.

El procedimiento para preparar el sistema para el mantenimiento:

- La tubería de gas se cierra, después de lo cual la caldera se desconecta de la fuente de alimentación.

- El nodo se desmantela de su lugar de trabajo.

- La boquilla se limpia de depósitos acumulados en los electrodos de ignición.

- La cámara de trabajo está siendo limpiada.

Si es necesario, cambie el filtro montado en la válvula de gas.

Hazlo tu mismo

El procedimiento de fabricación del quemador se considera en el ejemplo de una unidad de caldera de combustible sólido. Para el autoensamblaje, una válvula típica de un cilindro de oxígeno con la designación VK-74 es la más adecuada. Las operaciones de trabajo para su fabricación se llevan a cabo en la siguiente secuencia:

- El tubo de salida se está finalizando al equiparlo con un accesorio para la manguera de conexión de la caldera de pellets.

- En la parte de acoplamiento, conectada al cilindro de gas, se monta una boquilla montada desde un soplete antiguo.

- Un tubo de acero con una longitud de aproximadamente 100 mm (con paredes de 2 mm de espesor) está soldado a la tapa con una tubería.

- Se deja un espacio de 1,5 cm entre la boquilla y la tapa para el acceso de oxígeno.

- Para facilitar la instalación, primero se unen a la tapa 3 guías de cable que establecen el valor de espacio libre.

El resultado es un quemador casero, al que se selecciona una carcasa adecuada, que permite su fijación segura. En la etapa final, el diseño resultante se instala en la cámara de combustión de la caldera.