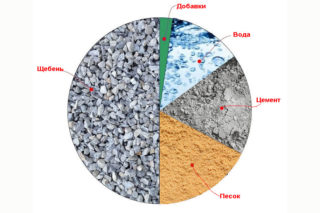

El material de piedra se obtiene mezclando y endureciendo la masa compactada, incluido un aglutinante, relleno y agua. Las proporciones de concreto juegan un papel en la creación de durabilidad y la probabilidad de no colapsar bajo compresión. Se introducen aditivos especiales en la composición de la mezcla para mejorar las propiedades del material cuando se usa en varios diseños.

Composición del hormigón y aditivos especiales.

En la producción de arena, se mezclan piedra triturada, cemento y agua, la concentración de ingredientes está determinada por la marca de cemento aglomerante, el tamaño del agregado y la calidad de la arena. La masa de hormigón incluye varios repelentes de agua, plastificantes. En el proceso de hormigonado, el agua y el cemento siguen siendo los principales componentes aglutinantes de la mezcla.

Existen mezclas habituales para la construcción civil e industrial, soluciones especiales para el tendido de carreteras, la construcción de estructuras hidráulicas y dispositivos de aislamiento térmico. Existen formulaciones especiales que resisten altas temperaturas, agresiones químicas y protegen contra la radiación.

Los hormigones se subdividen de acuerdo con GOST 74.73 - 2010, GOST 25.192 - 2012 dependiendo de varios indicadores:

- tipo de aglutinante: escorias, supercementos, alcalinos, alabastro, composiciones de silicatos;

- estructura: mezclas densas porosas, agregados de consistencia especial;

- condiciones de resistencia: endurecimiento en el entorno natural, durante el tratamiento de calor y humedad, diversas presiones.

La proporción de cemento y arena para el hormigón sigue siendo importante. Los aditivos dan a las mezclas características y propiedades específicas.

Tipos de aditivos reguladores según GOST 24.211 - 2008:

- plastificantes para reducir el volumen de agua, estabilizadores para evitar la delaminación;

- reguladores de movilidad para el transporte a largas distancias;

- aditivos para aumentar la resistencia a las heladas, resistencia a la corrosión, resistencia al agua;

- retardadores para retrasar el inicio de la configuración;

- Aceleradores para un endurecimiento rápido.

Los componentes se introducen para aumentar la densidad, la resistencia al choque, la abrasión de la piedra artificial. Los componentes fotocatalíticos permiten que el material sólido se autolimpie de la contaminación y el polvo. La fórmula concreta implica la introducción de ingredientes minerales para aumentar la viscosidad y la actividad puzolánica.

Requisitos de composición de hormigón

La mezcla se produce en fábricas o se prepara en un sitio de construcción. En este caso, se deben observar las proporciones de la composición del hormigón para producir un material con las cualidades requeridas. Las características principales son la densidad del hormigón y la cantidad de componente aglutinante.

La mezcla se produce en fábricas o se prepara en un sitio de construcción. En este caso, se deben observar las proporciones de la composición del hormigón para producir un material con las cualidades requeridas. Las características principales son la densidad del hormigón y la cantidad de componente aglutinante.

Por densidad, las piedras artificiales se dividen en tipos:

- especialmente pesado con una densidad de más de 2500 kg / m³;

- pesado - 2200 - 2500 kg / m³;

- ligero - 1800 - 2200 kg / m³;

- ligero - 500 - 1800 kg / m³;

- Especialmente ligero: menos de 500 kg / m³.

La marca se asigna según cada área de aplicación. Se tienen en cuenta las condiciones de preparación y transporte a distancia, las circunstancias de endurecimiento. Se selecciona el tamaño de un relleno grande, que está relacionado con la capacidad de la mezcladora de concreto, su tipo, las dimensiones del producto y el nivel de refuerzo.

El ingrediente astringente afecta la calidad de la mezcla:

- el concreto magro se caracteriza por una baja concentración de cemento y una mayor inclusión de piedra triturada;

- graso - altas proporciones del aglutinante y un pequeño volumen de relleno grande;

- mercancía: la proporcionalidad de los componentes se toma de acuerdo con las recomendaciones estándar.

El relleno en la mezcla es de hasta el 85% del volumen, forma un esqueleto sólido, reduce la contracción y evita la aparición de grietas. Es necesario tener todas las piezas necesarias para mezclar concreto en una mezcladora de concreto doméstica y observar la precisión de la dosificación.

Composición y proporciones de hormigón para un cucharón y una hormigonera.

La proporcionalidad del cemento y el agua (W / C) se denomina módulo agua-cemento, que se tiene en cuenta en la producción de masa de hormigón. Cuanto más baja es la relación W / C, más fuerte es la mezcla. Teóricamente, la proporción debería estar dentro de 0.2, pero dicha masa tiene poca ductilidad y es inconveniente en la operación. En la práctica, se realiza un lote con un índice de 0.3 - 0.5.

Agregar un gran volumen de agua es un error en la proporción de concreto para los cimientos u otras construcciones. La movilidad de la masa de hormigón aumenta, pero la resistencia a la compresión y la densidad se reducen. Los poros en la mezcla aparecen como resultado de la evaporación del exceso de humedad, que no reaccionó con el cemento durante el proceso de endurecimiento. El agua no reacciona completamente si el cemento cementoso no es suficiente.

Los grados de piedra de hormigón se determinan teniendo en cuenta la resistencia a la compresión, que se determina probando cubos estándar de material solidificado con un tamaño de 200 x 200 mm. Se aceptan las marcas M600, M500, M400, M300, M150, M100 y menos. El concreto muestra diferente confiabilidad dependiendo del relleno de piedra (piedra triturada, escoria, grava, agregado de arcilla expandida) y de las características del cemento.

Cemento M400

Cuando se usa un aglutinante de esta marca para la fabricación de concreto M200, se toma una proporción de 1: 3: 5: 0.5, donde se indican las porciones de cemento, arena, relleno y líquido.

Cuando se usa un aglutinante de esta marca para la fabricación de concreto M200, se toma una proporción de 1: 3: 5: 0.5, donde se indican las porciones de cemento, arena, relleno y líquido.

Si toma una mezcladora de concreto doméstica con un volumen de mezcla de 110 l en la salida, la preparación de concreto requerirá la cantidad de componentes:

- cemento - 18,5 kg;

- arena - 52 kg;

- piedra triturada - 115.7 kg;

- agua - 5.8 litros.

Es mejor usar arena natural de tamaño mediano y grande. La arena de arcilla es limitada. Una pequeña cantidad de partículas de arcilla reduce la resistencia del hormigón. La arena se enriquece durante el lavado, mezclándose con material importado de alta calidad.

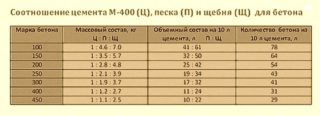

Proporciones de cemento M400, arena y grava para obtener diferentes grados de hormigón en un cubo (en kilogramos):

- M100 - 1.0: 4.6: 7.0;

- M150 - 1.0: 3.6: 5.6;

- M200 - 1.0: 2.7: 4.9;

- M250 - 1.0: 2.3: 3.8;

- M300 - 1.0: 2.0: 3.5;

- M400 - 1.0: 1.3: 2.5.

El agua generalmente se toma en la mitad del volumen de cemento. La marca de concreto depende de lo que se construirá, por ejemplo, los cimientos de la cerca, área ciega, solera o poste.

Mezcle la solución antes de usar, en un volumen que pueda usarse en 2 horas.

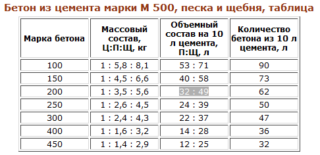

Cemento M500

El uso de un aglutinante de esta marca con una proporción similar de 1: 3: 5: 0.5, donde se indican las porciones de cemento, arena, relleno y agua, le da a la marca de concreto M350.

El uso de un aglutinante de esta marca con una proporción similar de 1: 3: 5: 0.5, donde se indican las porciones de cemento, arena, relleno y agua, le da a la marca de concreto M350.

Para preparar la mezcla en una mezcladora de concreto con una producción en masa terminada de 240 litros, se toman los siguientes componentes:

- cemento - 40.5 kg;

- arena - 113.8 kg;

- piedra triturada - 235 kg;

- agua - 12,65 litros.

En lugar de arena, puede utilizar los restos de la metalurgia, la minería, la industria química. En casa, es difícil fabricar incluso concreto M400, y es mejor pedir la marca M500 en la fábrica. Los fabricantes venden kits de mezcla de agua seca en el sitio, pero deben ser tomados de un proveedor confiable.

Las proporciones de la composición de concreto para la base de cemento M500, arena y relleno para la preparación de varios grados de concreto en un balde (en kilogramos):

- M100 - 1.0: 5.8: 8.1;

- M150 - 1.0: 4.5: 6.7;

- M200 - 1.0: 3.5: 5.5;

- M250 - 1.0: 2.6: 4.4;

- M300 - 1.0: 2.4: 4.4;

- M400 - 1.0: 1.7: 3.3.

La proporción es correcta para el concreto que se coloca sobre una superficie densa. La base porosa absorbe la humedad de la mezcla, por lo que la masa solidificada es 1.5 veces más fuerte.

Reglas básicas y recomendaciones para mezclar concreto

La mezcla se compacta cuidadosamente durante la fabricación e instalación, y se observan proporciones. El aire es expulsado de los huecos, y la leche de cemento se redistribuye para una adhesión firme con el agregado sólido. Los vibradores eléctricos manuales se utilizan al moldear secciones monolíticas, y las tablas de vibración se utilizan en la fabricación de hormigón armado y bloques de hormigón (losas, barras transversales, vigas).

La impermeabilización se lleva a cabo en 2 etapas:

- se añaden aditivos de refuerzo a la composición;

- Las estructuras terminadas están cubiertas con una capa impermeable de acción penetrante.

Los componentes que resisten la corrosión se introducen en la masa. Tal forma de construcción y ubicación se selecciona de modo que el producto terminado esté menos sometido a escisión, flexión y otros tipos de fractura, y perciba solo la carga de compresión.

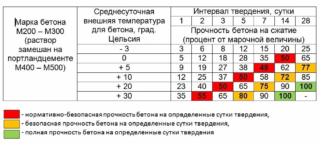

En invierno, el concreto se calienta en el sitio de construcción después de ser colocado en el encofrado. En las heladas, la interacción del agua y el cemento se debilita, la masa no gana fuerza. Después de descongelar, estos productos pueden dividirse en componentes individuales. Para calentar, los electrodos se insertan en la masa a través de la cual pasa una corriente eléctrica.

Características de las mezclas de hormigón.

La clase de hormigón se establece según la resistencia a la compresión. El cubo se prueba por compresión y en 95 casos se destruye con una sola carga, que se toma como límite. La clase se indica con la letra B y los números que indican la magnitud de la presión límite en MPA (megapascales), por ejemplo, B25.

Al diseñar, se asigna la edad de la mezcla, que corresponde a su resistencia a la tracción y a la compresión a lo largo del eje central en un cierto tiempo de solidificación. Marca de concreto con letra M y números del 50 al 1000 significa resistencia a la tracción en kgf / m³.

La trabajabilidad de la mezcla significa el tiempo de sedimentación del cono de la muestra de concreto seleccionada y es un indicador importante al hormigonar usando una bomba de concreto:

- superduro - más de 50 segundos;

- duro - 5 - 50 segundos;

- móvil: menos de 4 segundos.

Otros indicadores son resistencia a la flexión, resistencia a las heladas, resistencia al agua. La resistencia a las heladas se indica con la letra F y los números 50 - 1000, que indican el número de episodios de congelación y descongelación hasta el fallo. La resistencia al agua se muestra con la letra W y los números 2 - 20, que indican la magnitud de la presión que puede soportar una muestra cilíndrica.

Aplicación concreta

La piedra artificial se usa en diferentes direcciones de construcción, dependiendo de qué proporciones de componentes, cemento y aditivos se colocaron en la producción del producto.

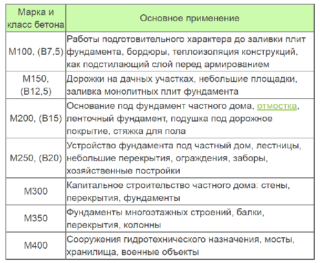

Áreas de aplicación de marcas para la fuerza:

- fabricación de almohadas de cimientos de soporte - M100, M150;

- verter soleras monolíticas, bases, caminos, muros de contención, área ciega - M200;

- el dispositivo de cimientos de bandas monolíticas, bases de losas, elementos de carga, revestimientos de pavimento - M350;

- montaje de estructuras de estructuras hidráulicas, minas - M400 y M450;

- construcción de estructuras con requisitos especiales de calidad, por ejemplo, presas, presas, estaciones de metro - M500, M550.

En la construcción privada, se utilizan diferentes tipos de hormigón. Para colocar pisos, los tipos cálidos se toman con escoria, arcilla expandida en lugar de piedra triturada. Los desechos de la carpintería se usan como relleno, se usan astillas y aserrín. Dichas mezclas tienen una masa más baja y evitan el sobreenfriamiento de la habitación. Las composiciones se refuerzan con una malla cuando se organizan las entradas a la casa, los descensos en el garaje para reducir el efecto de corte.

En la construcción de capital, el hormigón se utiliza para la construcción de casas de gran altura y baja altura, arcos, puentes, cúpulas, vigas y tuberías. El marco de metal en piezas de placas, vigas, vigas amplía las posibilidades de utilizar productos de hormigón armado.