Zum Verkauf viele Polymerfolien Dämmstoffe für Bauarbeiten. Jede Art von Polystyrol ist für bestimmte Wärmedämmzwecke ausgelegt. Ein falsch ausgewähltes Produkt kann nach der Installation unerwünschte Folgen haben: eine schwache Wirkung der Isolierung, Feuchtigkeit an den Wänden und sogar die Zerstörung tragender Strukturen. Um Probleme zu vermeiden, ist es notwendig, die Eigenschaften des Produkts zu untersuchen und die erforderliche Dichte von extrudiertem Polystyrolschaum zu kennen.

Was ist das Material?

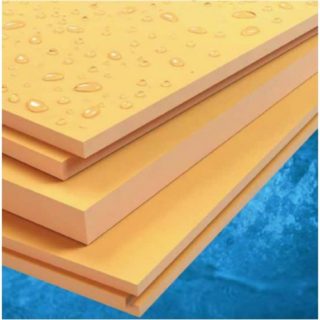

Unter allen expandierten Polystyrolen ist die Extrusion am haltbarsten. Dieses Polymer wird in Form von Folien einer bestimmten Größe hergestellt. Die Struktur selbst wird durch Schäumen von Polystyrol erhalten, während es die Erhitzungsstufe im Extruder bis zu einem Schmelzzustand durchläuft. Dann wird es in eine bestimmte Form gepresst und nach dem Abkühlen abgeschnitten.

Die hohe Festigkeit eines solchen Wärmeisolators beruht auf seiner feinmaschigen Struktur, die zum Zeitpunkt des Sinterns erhalten wird. Die Poren im Inneren des Polymers haben eine geschlossene runde Form, wodurch der Extrusionskunststoff (EPS) keinen Dampf und keine Feuchtigkeit durchlässt.

Klassenmerkmale

EPSP verschiedener Typen hat unterschiedliche Eigenschaften. Alle bekannten extrudierten Produkte können in drei große Gruppen unterteilt werden:

- Klasse 30. Das Produkt wird zur Wärmedämmung von Bauwerken verwendet, die keiner mechanischen Beanspruchung ausgesetzt sind: unterirdische Kommunikation, vertikale Teile von Fundamenten, Dachflächen.

- Klasse 35. Das Produkt kann sowohl im Freien als auch im Innenbereich zum Isolieren von Wänden, Decken und Böden verwendet werden. Platten unterscheiden sich im Inhalt in der Struktur der Flammschutzmittel für eine bessere Feuerbeständigkeit.

- Klasse 45. Extrusionskunststoffe dieser Kategorie sind hinsichtlich ihrer Kompression am haltbarsten. Sie können Belastungen von bis zu 0,5 MPa standhalten. Ein solches Produkt wurde hauptsächlich in der Bauindustrie für den Bau von Strecken, Streifen zum Abheben des Luftverkehrs und zur Isolierung von monolithischen Platten verwendet.

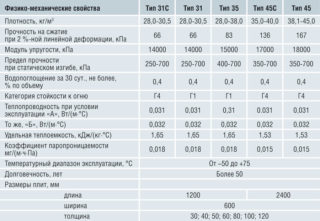

Eigenschaften von Penoplex auf dem heimischen Markt erhältlich:

- Die Bleche haben eine Dicke von 15,12, 10, 8, 6, 5, 4, 3 und 2 cm.

- Leinwandgröße: 120x60 cm und 240x60 cm.

- Der Wärmeleitfähigkeitsindex beträgt 0,032-0,030 W / m * С.

- Die Druckfestigkeit beträgt 0,5-0,2 MPa.

- Die Feuchtigkeitsaufnahme beträgt ca. 0,40%.

- Entflammbarkeit mit dem G4-Index.

Penoplex ist ein inländisches Produkt, Karottenfarbe ist verfügbar. Das Polymer ist für den industriellen Gebrauch und für Haushaltszwecke bestimmt.

Technoplex - extrudierter Polystyrolschaum, der hinsichtlich der Stegdicke eine geringere Anzahl von Sorten aufweist, wird durch 10, 5, 4 und 3 Zentimeter dargestellt. Die Blattgrößenstandards für dieses Produkt sind: 118 x 58 cm und 120 x 60 cm. Die Wärmeisolationseigenschaften des Materials sind um etwa 0,002 W / m * C schlechter als bei Penoplex, aber die Feuchtigkeitsaufnahme ist 0,2% geringer. Aufgrund des Vorhandenseins von Graphiteinschlüssen in der Polymerstruktur hat der Wärmeisolator eine erhöhte Festigkeit. Es kann unter schweren Gebäudestrukturen eingesetzt werden.

Extrudierter URSA-Kunststoff wird von einem importierten Hersteller hergestellt. Das Unternehmen stellt Polymerheizungen mit einer Standardblechgröße von 125 x 60 cm und einer Dicke von 10 bis 3 cm her. Das Produkt ist in Festigkeit und Brennbarkeit ähnlich wie Technoplex.

Stärken und Schwächen von extrudiertem Polystyrolschaum

Zu den Vorteilen von XPS zählen hervorragende Wärmedämmeigenschaften, Festigkeit, Feuchtigkeitsbeständigkeit und Leichtigkeit der Folien.

Es ist einfach und bequem, mit dem Material zu arbeiten, und es sind keine leistungsstarken Hebezeuge erforderlich, um die oberen Stockwerke der Baustelle zu isolieren.

Zu den Nachteilen des Produkts gehört in erster Linie die Brennbarkeit. Bei einer Umgebungstemperatur von mehr als 75 Grad Celsius beginnen sich schädliche Dämpfe von der Struktur abzuheben. Sie können den Wärmeisolator auch nicht direktem Sonnenlicht aussetzen, wodurch er zerstört wird. Nagetiere können sich in der Dicke absetzen.

Vergleich mit Schaum

Im Vergleich zur extrudierten Isolierung weist Polystyrol (PS) eine völlig andere Herstellungstechnologie auf, was letztendlich zu Unterschieden bei diesen beiden Produkten führt:

- In Bezug auf die Festigkeit ist der Schaum jeder Marke sehr zerbrechlich und hält einem maximalen Druck von nur 0,2 MPa stand.

- Die Struktur besteht aus einzelnen Kugeln unterschiedlicher Größe, die durch Sintern in einer Presse verbunden werden.

- Zwischen den Zellen befinden sich Mikroschlitze, die zur teilweisen Absorption von Wasser durch den Schaum beitragen.

PS wird niemals verwendet, um Strukturen zu isolieren, die mechanischen Belastungen ausgesetzt sein können. Die Farbe des Schaums ist immer schneeweiß.

Wenn wir das EPS mit gewöhnlichem Kunststoff vergleichen, kann der Vorteil des letzteren als billigere Herstellungstechnologie und Dampfdurchlässigkeit angesehen werden, die ebenfalls höher ist, so dass die isolierten Gebäude die Möglichkeit eines Gasaustauschs mit der Umwelt haben. Im Übrigen ist das Material der Extrusionsisolation unterlegen.

Produktanwendung

Die extrudierte Isolierung wird hauptsächlich in der Bauindustrie zur Isolierung verschiedener Objekte und zur Kommunikation verwendet. Als Wärmeisolator eignet sich XPS zur Anordnung von:

- die Wände des Gebäudes außerhalb und innerhalb der Räume, mit Ausnahme von Räumen, in denen die Temperatur 60 Grad Celsius überschreitet;

- Fundamente, Kellergeschosse und monolithische Platten verschiedener Bauart, sowohl von den Enden als auch darunter;

- warme blinde Bereiche rund um das Haus;

- Heizungsnetz und Heizungsnetz;

- unterirdische Einrichtungen und Kommunikation.

Zusätzlich zu all dem können EPSs auf beheizten Straßen und Wegen verlegt werden. Es gibt auch so etwas wie eine Sandwichplatte, deren Innenraum mit schaumigem Polymer gefüllt ist.

Hausgemacht

Es ist unmöglich, XPS zu Hause zu bekommen, dies erfordert teure Ausrüstung - einen Extruder und eine Produktionslinie. Sie können gewöhnlichen geschäumten Kunststoff aus Polystyrolgranulat herstellen. Gleichzeitig sollte man nicht auf die unabhängige Herstellung von Platten achten - es wird unrentabel sein. Eine solche Idee eignet sich, um bizarre Formen zu erhalten, um sich auf Hand Made einzulassen. Der technologische Prozess ist wie folgt:

- Granulat wird auf den fünften Teil des Eimers gegossen und der Dampferzeugerschlauch wird in diesen geleitet.

- Die Rohstoffe werden über Dampf gegossen und gleichzeitig gemischt, bis sie größer werden.

- Die Kugeln in einer vorgekochten Form verteilen und mit einem heißen Strahl weiter erwärmen, bis sie gesintert sind.

Am Ende des Prozesses wird die Masse abkühlen gelassen. Das Formular wird geöffnet oder gebrochen, um das fertige Produkt zu erhalten. Je eleganter der Gegenstand ist, desto kleiner sollten die Anfangskugeln im Durchmesser sein.

Installation des Isolators

Die Befestigung der extrudierten Isolierfolien an horizontalen Oberflächen erfolgt mit Klebstoff auf Zement-Polymer-Basis. Um Wind und anderen Belastungen standzuhalten, muss die Befestigung jeder Platte unbedingt mit Kunststoffdübeln mit schirmförmigen Hüten verstärkt werden.

Wenn EPPS auf horizontalen Betonsubstraten verlegt wird, ist das Verlegen auf Bitumenmastix der beste Weg.

Vor der Verwendung müssen die Eigenschaften von Bitumenkleber sorgfältig untersucht werden. Nicht alle Marken dieser Substanz sind für die betreffenden Polymere geeignet. Eine falsche Auswahl kann zur Auflösung der Isolationsfläche führen.

Alle EPPS-Platten haben glatte Oberflächen, wodurch sie schlecht auf vertikal angeordnete Beton- und Putzflächen geklebt werden. Es spielt keine Rolle, welche Seite der Platte innen oder außen ist - sie sind in ihrer Struktur identisch. Für eine bessere Haftung an der Tragstruktur wird empfohlen, eine der Seiten des Schaums mit einer Metallbürste zu bearbeiten, um eine Rauheit zu erzielen.

Während der Installation der Isolierung besteht eine der Vorgänge darin, die Teile an den Stellen zu zuschneiden, an denen die Abmessungen des Produkts über die geschlossene Struktur hinausgehen. Verwenden Sie zum Schneiden des XPS einfach ein Konstruktionsmesser mit austauschbaren Klingen. Es ist zweckmäßig, das Schneiden auf einer ebenen Fläche wie Spanplatte oder OSB durchzuführen.

Hersteller von beliebten Produkten

Expandiertes Polystyrol hat viele Vorteile, so dass viele in- und ausländische Hersteller diese Gebäudeisolierung in ihre Produktlinie aufgenommen haben.

Thermit - Krasnojarsker Anlage zur Herstellung einer wirksamen Wärmedämmung. Macht XPS für verschiedene Erwärmungsaufgaben. Die Produkte werden gemäß GOST 32310-2012 hergestellt und haben auf Ausstellungen viele Medaillen erhalten.

Komfort ist XPS, eine der Marken von Penoplex. Es kommt in verschiedenen Stärken mit Blattgrößen von 585x1185 mm. Die Verpackung wird mit einer speziellen Folie geliefert, die vor UV-Strahlung schützt.