Nachdem sich der Bauunternehmer für das Projekt des Hauses entschieden hat, wählt er das Baumaterial für den Bau von Wänden aus. Polystyrolblöcke wurden vor relativ kurzer Zeit im Flachbau aktiv eingesetzt, obwohl sie seit mehr als zwei Jahrzehnten auf dem Markt sind. Der Grund ist der Konservatismus der Industrie und das Misstrauen gegenüber dem als Füllstoff verwendeten Schaum. Die Arbeit mit Baumaterialien setzt die Kenntnis seiner Merkmale und Nutzungsregeln voraus.

Was ist Polystyrolbeton?

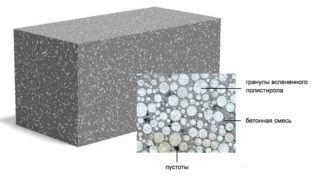

Der betrachtete Baustoff gehört zu einer besonders leichten Betonklasse mit einer porösen Struktur auf einem Zementbindemittel und einem Zuschlagstoff aus Polystyrolschaumgranulat.

Je nach Festigkeitsgrad variiert das Verhältnis der Komponenten. Gewaschener Flusssand oder Quarz aus Steinbrüchen wird in die Zusammensetzung von Produkten zum Verlegen von tragenden Wänden eingebracht.

Geltungsbereich

Die Produkte müssen GOST R 51263-2012 entsprechen. „Polystyrolbeton. Technische Bedingungen".

Das Dokument definiert die technischen Eigenschaften und Methoden der Anwendung von monolithischen oder vorgefertigten Produkten.

Die wichtigsten Gebrauchsanweisungen:

- den Bau von tragenden Wänden in Flachbauweise;

- Isolierung von Außenwänden;

- Wärmedämmung von Böden und Böden mit Platten oder durch Estrichgießen;

- Herstellung von Steckbrücken für Fenster und Türen;

- Bau von inneren Trennwänden.

Beim Bau von Wänden muss die Stärke der Blöcke berücksichtigt werden.

Materialeigenschaften

Beim Bau von Wohn- und Wirtschaftsgebäuden sind die Eigenschaften und Verbrauchereigenschaften von Materialien wichtig.

Beim Bau von Wohn- und Wirtschaftsgebäuden sind die Eigenschaften und Verbrauchereigenschaften von Materialien wichtig.

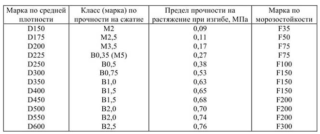

Technische Parameter der fertigen Produkte:

- Dichtegrad - von D150 bis D600;

- Druckfestigkeitsklasse - von M2 bis B2.5;

- Frostbeständigkeit - F35 - F300;

- Wärmeleitfähigkeitskoeffizient - 0,052–0,14 W / (m * оС).

Die Blöcke erreichen 28 Tage nach der Herstellung ihre volle Festigkeit.

Positive Merkmale und Nachteile

Zwanzig Jahre Erfahrung haben die positiven Eigenschaften von Kunststoffblöcken bewiesen:

- Reduzierung der Heizkosten durch geringe Wärmeleitfähigkeit;

- Brandschutz;

- Schallschutzfähigkeit;

- Umweltfreundlichkeit;

- das Material verrottet nicht und unterstützt die Ausbreitung des Pilzes nicht;

- Blöcke mit Verkleidung müssen nicht fertiggestellt werden.

- hohe Konstruktionsgeschwindigkeit aufgrund der großen Größe der vorgefertigten Teile.

Die festgestellten Mängel von Polystyrolbeton sind hauptsächlich auf eine falsche Auswahl der Baumaterialien auf der Grundlage der Festigkeit zurückzuführen - die Wände halten der Belastung nicht stand, schrumpfen, es treten Risse auf. Die gleichen Probleme sind mit unsachgemäßen Herstellungstechniken verbunden.

Blöcke können während häufiger Gefrier-Auftau-Zyklen zerstört werden.

Für die Befestigung an Wänden schwerer Strukturen ist spezielle Hardware erforderlich.

Sorten von Polystyrolbeton

Ein positives Ergebnis der Konstruktion und Haltbarkeit der Konstruktion hängt direkt von der richtigen Materialauswahl ab.

GOST identifiziert vier Arten von Produkten.

Wärmeisolierend Polystyrolbeton wird mit einer durchschnittlichen Dichte von D150 - D225 und einer Druckfestigkeit von nicht weniger als M2 hergestellt. Platten dienen zum Erwärmen von tragenden Wänden, Decken über kalten Einfahrten und Kellern. Flüssiger Polystyrolbeton wird in Form eines Estrichs auf den Boden gegossen.

Wärmedämmkonstruktion Die Sorte sollte die Dichte D250 –D350 haben und einer Druckfestigkeitsklasse von mindestens B0,5 entsprechen. Blöcke, Stürze und zusätzliche Elemente werden zur Isolierung von tragenden Wänden oder zum Bau von nicht tragenden Strukturen verwendet.Schleifbrücken werden aus Polystyrolbeton gegossen.

Von Hohlraumelemente kreuzen Bauen Sie eine feste Schalung, die mit Stahlbeton gefüllt ist und monolithische Wände erhält.

Wärmeisolierung Beton wird mit einer Dichte von D400 - D600 und einer Druckfestigkeit von nicht weniger als B1,5 hergestellt. Daraus werden Blöcke für die tragenden Wände von ein- oder zweistöckigen Gebäuden hergestellt und zur Herstellung von Jumpern verwendet.

Größen der fertigen Produkte

GOST legt die genauen geometrischen Abmessungen von Polystyrolbetonprodukten für Hersteller nicht fest.

Die im Dokument empfohlenen Größen sind in einer Tabelle zusammengefasst.

| Produktart | Länge mm | Breite mm | Höhe / Dicke mm |

| Polystyrol-Betonplatten | 1000–2000 | 500–600 | 50–200 |

| Gewöhnliche Wandblöcke | 590–1200 | 250–400 | 295–400 |

| Zusätzliche Elemente | 145–1200 | 250–400 | 60–200 |

| Stürze aus Polystyrolbeton | 1190–2998 | 180–300 | 115–180 |

| Einstiegsleisten | 595–1200 | 295–400 | 250–400 |

In der Produktlinie gibt es Wandhalbblöcke.

Bei der Planung und beim Gießen des Fundaments ist es wichtig, genau zu wissen, welche Produktgröße die Anlage auf der Baustelle produziert.

Herstellungsverfahren

Expandierte Polystyrolblöcke werden im Werk gekauft oder unabhängig hergestellt.

Das erste Verfahren ist vorzuziehen, da der Hersteller die Fähigkeit hat, das Rezept der Mischung genau einzuhalten. Nach dem Kauf von Baustoffen können Sie sofort mit dem Bau beginnen.

Bei der Eigenproduktion ist es erforderlich, 28 Tage vor Beginn des Mauerwerks einen vollständigen Satz von Festigkeitsblöcken auszuhalten.

Unter Fabrik- und Heimbedingungen werden Polystyrolblöcke auf zwei Arten hergestellt: Spritzgießen und Vibropressen.

Injektionsmethode

Das Gießverfahren erzeugt Produkte mit geringer und mittlerer Festigkeit, die nur für den Bau nicht tragender Isolierwände geeignet sind.

Als Füllstoff ermöglicht GOST die Verwendung von recycelten Polystyrol-Rohstoffen. Um es zu erhalten, wird Polystyrol in speziellen Maschinen gemahlen.

Die Mischung für strukturelle Wärmeisolierblöcke darf nur Polystyrol in Granulaten enthalten. Sekundärrohstoffe sind in diesen Fällen verboten.

Ferner ist der Herstellungsalgorithmus wie folgt:

- Polystyrolgranulat, Wasser und ein Weichmacher (Latex) werden in den Mischer eingespeist und zwei Minuten lang gemischt.

- In die Mischung wird Zement eingebracht, ohne den Mischer auszuschalten. Er wird 3 Minuten lang kontinuierlich gemischt.

- Falls erforderlich, fügen Sie Sand im gewünschten Verhältnis hinzu.

- Formen werden hergestellt, indem ihr Inneres mit Maschinenöl geschmiert wird.

- Nach gründlichem Mischen wird die Lösung in Formen gegossen.

- Nach 2-3 Tagen im Sommer oder 5-7 Tagen im Winter werden die Formen von den gefrorenen Blöcken befreit - die Schalung wird durchgeführt.

- In einigen Branchen wird das Trocknen in Autoklaven durchgeführt.

- Lassen Sie das fertige Produkt für eine Reihe von Stärke.

Die Anteile der Inhaltsstoffe für Beton unterschiedlicher Dichte sind in einer Tabelle zusammengefasst.

| Dichte, kg / m3 | Zement kg | Wasser, l | Expandiertes Polystyrol, m3 | Latex kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Wenn Sie Styroporbeton mit Ihren eigenen Händen herstellen, müssen Sie sich mit der erforderlichen Anzahl von Formen für Blöcke und Jumper eindecken. Um an Kraft zu gewinnen, müssen Sie über ausreichend freien Raum verfügen, der vor Niederschlag geschützt ist.

Vibrokompression

Die zweite Methode, die in der Produktion und im Alltag angewendet werden kann, ist produktiver. Hochdichte „Ziegel“ werden durch Vibropressen erhalten, das für den Bau tragender Wände verwendet werden kann.

Die zweite Methode, die in der Produktion und im Alltag angewendet werden kann, ist produktiver. Hochdichte „Ziegel“ werden durch Vibropressen erhalten, das für den Bau tragender Wände verwendet werden kann.

Arbeitsschritte:

- Aufbereitung der Rohstoffe, Messung der Anzahl der Komponenten.

- Mischen von Bauteilen in einem Betonmischer.

- Vibrierende Maschinen drücken.

- Trocknen in der Trockenkammer in der Fabrik oder unter Schutz vor Regen und Sonnenlicht zu Hause.

Die Methode unterscheidet sich im Anteil der Komponenten. Zur Festigkeit wird der Zusammensetzung von Blockpolystyrol Quarz oder gewaschener Flusssand zugesetzt.

Die Tabelle zeigt die Formulierungen für Beton pro 1 Kubikmeter Fertigprodukte.

| Festigkeitsgrad | Portlandzement, kg | Sand kg | Polystyrol, kg / m3 | Latex, l | Wasser, l |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

Rezepte zeichnen sich durch einen geringen Wassergehalt aus, die Mischung ist dick.Das Gießen einer solchen Zusammensetzung ist unmöglich. Zur Beseitigung von Luftporen und Drücken wird verwendet.

Berechnung der Anzahl der Blöcke

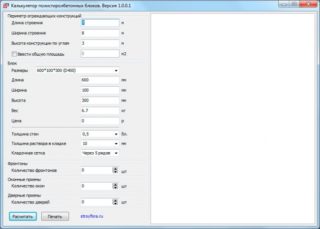

Es ist nicht schwierig, den erforderlichen Betrag für den Bau eines Blockhauses zu berechnen, wenn man die Größe des Gebäudes kennt.

Berechnungssequenz:

- Der Umfang des Gebäudes wird berechnet.

- Multiplizieren Sie die Länge des Umfangs mit der Höhe, um die Gesamtfläche der Wände zu erhalten.

- Multiplizieren Sie die Länge und Höhe des Blocks, um seine Fläche zu erhalten.

- Teilen Sie die Fläche der Wände durch die Fläche eines Strukturelements und ermitteln Sie die Anzahl der für den Bau erforderlichen Produkte.

- In den Preislisten des Lieferanten ist immer die Anzahl der Blöcke in 1 m3 angegeben. Die Zahl kann unabhängig erhalten werden, indem 1 m3 durch das Volumen des Elements dividiert wird. Beispielsweise nimmt eine Standardeinheit mit Abmessungen von 598 x 298 x 200 mm ein Volumen von 0,0356 m3 ein. Daher gibt es in 1 m3 solcher Blöcke 1 / 0,0356 = 28 Stück.

In einigen Veröffentlichungen wird empfohlen, die Abmessungen der Tür- und Fensteröffnungen vom Wandbereich abzuziehen. Dies sollte nicht getan werden, da die daraus resultierenden "Einsparungen" für das Ankleiden der Gebäudeecken verwendet werden.

Merkmale von Mauerwerk und Dekoration

Verwenden Sie für Mauerwerk Spezialkleber. Es hat hohe Wärmedämmeigenschaften und eine erhöhte Haftung. Darüber hinaus ist der Kleber sehr plastisch und ermöglicht eine Fugendicke von 3-5 mm.

Die Nähte schließen mit der gleichen Zusammensetzung, die für das Mauerwerk verwendet wurde.

Die Klebstoffe härten schnell aus und kneten so gleichzeitig so viel Lösung wie nötig für 15 bis 20 Minuten Arbeit. Das Korrigieren der Position des Blocks im Mauerwerk ist innerhalb von 10-15 Minuten möglich. Nach dieser Zeit müssen Sie die Lösung entfernen und das Mauerwerk neu verlegen.

Alle 3-4 Reihen wird ein Stahlverstärkungsnetz verlegt, um Risse in den Wänden beim Schrumpfen zu vermeiden.

Die Endbearbeitung erfolgt 3-4 Monate nach dem Ende des Mauerwerks, bis zu diesem Zeitpunkt ein Schrumpfen auftritt.

Wände innen und außen unterliegen einem obligatorischen Schutz - Verputzen, Abdecken mit Abstellgleis und anderen Mitteln. Die Blöcke sind hygroskopisch, mechanische Stöße hinterlassen Dellen auf der Oberfläche. Unter dem Einfluss von Niederschlag und Sonnenlicht wird Polystyrolbeton allmählich zerstört.

Während des weiteren Betriebs sollten die Schwierigkeiten beim Aufhängen von Haushaltsgeräten und Möbeln an der Wand berücksichtigt werden. Ein Befestigungspunkt kann nicht über 20 kg beladen werden. Wählen Sie Dübel mit einer Länge von mindestens 60 mm und einem Durchmesser von 6 mm. Die Löcher für Befestigungselemente werden 1-2 mm kleiner als der Durchmesser des Dübels gebohrt, da Polystyrolbeton einer mechanischen Kompression ausgesetzt ist.

Zum Verputzen sollten Sie spezielle Mischungen wählen, keine Sand-Zement-Verbindungen verwenden. Es ist wichtig, auf die Verträglichkeit von Bau- und Veredelungsmaterialien zu achten und spezielle Grundierungen und Klebstoffe zu verwenden.

Mit der richtigen Auswahl an Polystyrolblöcken und Veredelungsmaterialien können Sie ein zuverlässiges, warmes Zuhause schaffen. Das Arbeiten mit Blöcken ist einfach, die präzise geometrische Form macht es einfach, glatte Wände zu erhalten.