Beim Bau feuergefährlicher Kamine und Öfen werden bei der Auskleidung spezielle Lösungen eingesetzt. Die Ofenmischung wird nach Art und Material der Heizstruktur ausgewählt. Hochwertiges Material bietet zuverlässige Oberflächenhaftung, hitzebeständige Eigenschaften und ist einfach aufzutragen. Hersteller stellen fertige Produkte her, die selbst gemischt werden müssen.

Arten von Mischungen zum Verlegen von Kaminen und Öfen

Kamin- und Ofenstrukturen bestehen aus Naturstein oder feuerfesten Ziegeln. Um eine monolithische Struktur zu verleihen, werden verschiedene Zusammensetzungen verwendet. Sie eignen sich für Außenmauerwerk, den Bau eines Ofens und eines Kamins, das Gießen des Fundaments, die Verkleidung und die Herstellung hitzebeständiger Elemente.

Je nach Art der Beständigkeit gegen hohe Temperaturen und Feuer können Sie eine Mauerwerksofenmischung wählen:

- hitzebeständig - bewahrt die Unversehrtheit und Tragfähigkeit der Struktur bei hohen Temperaturen;

- hitzebeständig - schützt die strukturelle Integrität des Mauerwerks bei Feuer und mechanischer Kraft;

- Feuerfest - eine Eigenschaft von viskosen Produkten, die gegen Feuer und die Auswirkungen von Verbrennungsprodukten beständig sind.

Die Zusammensetzung und die Anteile hängen von der Art des Ofenelements ab.

Hitzebeständige Gemische

Das Material ist hitzebeständig, behält die strukturelle Tragfähigkeit bei und wird durch Hochtemperatureinflüsse nicht verformt. Die Standardmischung zum Gießen eines monolithischen Feuerraums oder zum Aufstellen eines Rahmens besteht aus:

- 1 Teil Portlandzement Sorte M400-M600;

- 2 Teile Keramikschotter M150;

- 2 Teile feiner Quarzsand mit Anteilen von 1 mm;

- 3/10 Teile Schamott;

- Wasser in einer Menge von 4 Litern pro 10 kg der Mischung.

Gekaufte und selbst zubereitete Lösungen werden in einem Betonmischer gemischt - alle Zutaten werden nach und nach hinzugefügt.

Fertige Materialien werden von organischen Stoffen gereinigt, wodurch die Emission von Kohlenmonoxid während des Betriebs des Ofens vermieden wird.

Schamottverbindungen

Eine Mischung aus raffiniertem Ton und Quarzsand, die zu einem Kornzustand zerkleinert wurde, ist gekennzeichnet durch:

- Feuerwiderstand je nach Hersteller - von 1550 bis 1850 Grad;

- durchschnittliche Bruchgröße ab 2 mm

- Feuchtigkeitsaufnahme - 2-10% bei hochverbranntem Schamott, ca. 25% bei niedrigverbranntem Schamott.

Das Schamottprodukt wird in Packungen mit einem Gewicht von 20 kg geliefert, was für die Verlegung von 20 bis 30 Steinen ausreicht. Der Aufbau des Kamins und des Ofens besteht aus einer Ton-Schamotte-Mischung im Verhältnis 1: 1. Wasser benötigt ¼ Teil.

Auf eine Notiz! Feuerfester Ton wird für die Verkleidung verwendet, jedoch nur 4 Wochen nach dem ersten Kamineinsatz.

Trockenes Gießpulver

Zum Gießen und Reparieren der Innenteile von Öfen, Grills und eines Kamins wird feuerfestes Material auf Basis von Zementaluminat und Schamott mit Anteilen von 0,5 mm verwendet. Erhältlich in Form eines grauen Pulvers, verteilt in Säcken von 25 kg. Es hat die folgenden Eigenschaften:

- zulässige Mindestgießtemperatur - +5 Grad;

- Erstarrungszeit - in 1 Stunde;

- die Ausbeute der fertigen Masse beträgt 11 bis 12 l aus dem Beutel von 25 kg;

- Temperaturbeständigkeit bis +1300 Grad.

Die Lösung wird in einem Betonmischer gemischt. Aus dem Beutel müssen Sie nach und nach 2,5 bis 3,5 Liter Wasser hinzufügen.Große Teile des Ofens werden mit einer Schicht von 50 mm gegossen, der Bogen - mit einer Schicht von 100 mm.

Die feuerfeste Masse kann nicht verstärkt werden - ihre Wärmeausdehnung ist geringer als die von Metall.

Eigenschaften von Ofenmischungen

Qualitätsmischungen für Öfen und Kamine sollten folgende Eigenschaften aufweisen:

- Heizgrenze von 1300 bis 1780 Grad - hitzebeständiges Material reißt nicht, wenn es hohen Temperaturen ausgesetzt wird;

- Dichte in der fertigen Form von 1000 bis 1800 kg / m3 - ermöglicht es Ihnen, eine dauerhafte Schicht mit hoher Wärmeleitfähigkeit zu bilden;

- Frostbeständigkeit - Ein Indikator für bis zu 70 Gefrier- und Auftauzyklen ermöglicht eine externe und interne Konstruktion.

- Wärmebeständigkeit, Festigkeit und duktile Eigenschaften verlängern die Dauer des Ofens;

- ökologische Sauberkeit - Materialien ohne flüchtige Verunreinigungen und Chemikalien setzen bei der Verbrennung des Kamins kein Kohlenmonoxid frei;

- Brennbarkeitsklasse - Ein hitzebeständiges Produkt wird als NG (nicht brennbar) eingestuft.

- Die Dampfdurchlässigkeit - ab 0,09 mg / m * h * Pa - verhindert Schimmelbildung der Fugen.

Eine gute Zusammensetzung haftet während des Betriebs leicht an der Oberfläche, unterscheidet sich in ihrer plastischen Struktur und der einfachen Anwendung.

Vorteile und Nachteile

Zum Verlegen von Öfen und Kaminen wird eine Hochtemperaturmischung verwendet, die Ton, Sand, Kalk oder Zement sowie hitzebeständige Inhaltsstoffe enthält. Um eine homogene Masse zu erhalten, muss dem Material Wasser zugesetzt werden. Die Verwendung von Fertigprodukten hat mehrere Vorteile:

- Leichtigkeit des Mischens von Komponenten;

- fertiges Compoundieren, um die Festigkeit der Zusammensetzung sicherzustellen;

- Universalität der Verwendung - geeignet für Verkleidungen, Mauerwerk von Außen- und Innenteilen;

- die Attraktivität und Gleichmäßigkeit der Mauernaht;

- das Vorhandensein vollständiger Anweisungen mit den Arbeits- und Mischregeln;

- einfache Anwendung und das Fehlen von Nahtbruchrisiken.

Die Verwendung von Baumaterialien ist mit einigen Schwierigkeiten verbunden. Die Masse wird nur mit einem Mischer oder in einem Betonmischer geknetet, verfestigt sich schnell und wird daher chargenweise hergestellt.

Die Wahl der Gemische für die Strukturelemente des Ofens

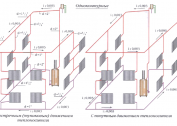

Bei der Auswahl von Mauerwerksmaterialien muss berücksichtigt werden, dass der Ofen aus mehreren Elementen besteht:

- Fundamentkissen - ein monolithisches Element, das separat vom Fundament des Hauses gebaut wurde.

- Der Boden des Ofens ist keiner Temperaturbelastung ausgesetzt, daher besteht er aus rotem massivem Backstein. Für Mauerwerk eignet sich Kalk oder Kalkzementmörtel.

- Brandschutzbereich - dargestellt durch Asbestblech oder Mineralkarton, auf dem sich ein Eisenblech und Filz mit Tonimprägnierung befindet.

- Das Massiv des Ofens - aufgrund der verstärkten Wirkung von heißem Rauchgas auf die Struktur besteht es aus Keramikziegeln mit Tonmörtel.

- Der Ofen ist sehr heiß, daher sieht er aus wie ein Monolith in einer feuerfesten Ton-Chamotte-Lösung.

- Der Anfang des Schornsteins - er wird auf +400 Grad erhitzt, was das Auflegen einer Mischung auf Tonbasis ermöglicht.

- Ein Otter oder Flaum ist ein Element, das den Schornstein und die Decke verbindet. Die Temperatur und die aggressive Wirkung sind minimal, so dass die Kalkzusammensetzung für Standardziegel geeignet ist.

- Feuerfestes Schneiden - eine wärmeisolierende Metallbox, für die keine Lösung benötigt wird.

- Schornstein und Flusen - sind Windlasten und Chemikalien ausgesetzt. Mit einer roten Lösung montiert.

Durch die richtige Wahl der Lösung sparen Sie 10-12% der Kosten für den Kauf von Verbrauchsmaterialien.

Kalkmischung

Die feuerfeste Mischung für Öfen besteht aus Sand, Limettenteig (1 Teil Branntkalk + 3 Teile Wasser). Zum Selbstkochen müssen Sie den Sand sieben, mit dem Teig im Verhältnis 1: 3 mischen und der Dichte der Sauerrahm Wasser hinzufügen.

Die Wärmebeständigkeit des Produkts liegt zwischen 450 und 500 Grad, ist jedoch nicht hygroskopisch. Das Werkzeug wird auf der Straße verwendet, um einen Teil des Rohrs zu bearbeiten, das über das Dach hinausragt. Aufgrund der Toxizität und Dauer des Krampfes werden kalkhaltige Materialien am besten im Freien verwendet.

Um die Festigkeit zu erhöhen, kann dem Kalkprodukt Zement und Gips zugesetzt werden, um die Haftung zu beschleunigen.

Zementmischung

Sie sind in drei Typen unterteilt:

- Die Zementaufbereitung erfordert Wasser, Zement und Sand. Große Festigkeit und geringe Gasdichte ermöglichen die Verwendung von Verbindungen für den Aufbau des Fundaments.

- Zement-Ton - dauerhafte Lösungen, mit denen der thermische Teil des Kamins und der Beginn des Schornsteins ausgelegt werden.

- Zement-Kalk-Gemische sind stark, unterscheiden sich jedoch in der geringen Gasdichte. Geeignet für den Bau von Kaminen, Fundamenten, Kaminen.

Für die Eigenproduktion müssen Sie 1 Portion Zement mit 1-3 Portionen Additiven und 6-15 Portionen Sand mischen.

Stärken Sie die Wärmebeständigkeit der Zementmasse mit Portlandzement und Ziegelbruch.

Tonmischung

Das Material ist für den Bau eines Ofens geeignet. Ideale Mischung - bröckelt nicht, hat eine homogene Struktur ohne Klumpen und die Konsistenz von Sauerrahm. Fabrikmaterialien werden hergestellt auf der Grundlage von:

Das Material ist für den Bau eines Ofens geeignet. Ideale Mischung - bröckelt nicht, hat eine homogene Struktur ohne Klumpen und die Konsistenz von Sauerrahm. Fabrikmaterialien werden hergestellt auf der Grundlage von:

- weißer Ton - erhöht die Feuerbeständigkeit der Masse, geeignet für den Bau von Holzöfen mit Erwärmung des Ofens auf 1000 Grad;

- Schamott ist ein universelles Produkt, das die Festigkeit der Ofenstruktur bei jeder Temperatur gewährleistet.

Um die Festigkeit zu erhöhen, können Sie der Lösung Folgendes hinzufügen:

- Natriumchlorid oder Natriumchlorid - 100-150 g werden pro 1 Eimer benötigt;

- Portlandzement - für 1 Eimer benötigen Sie 500 g bis 1 kg Produkt.

Der Verbrauch an Tonmischung pro 100 Steine beträgt 25 Liter.

Dosierung und Lösungsprüfung

Die Menge der Zutaten hängt von der Position und dem Zweck der Ofenstruktur ab. Um eine Struktur im Haus zu bauen, benötigen Sie:

- 1 Teil Sand + 1,5 Teile Ton;

- 3 Teile Sand + 1 Teil Limettenteig;

- 1 Teil Zement + 8-10 Teile Sand + 2 Teile Limettenteig;

- Eine hitzebeständige Masse für einen monolithischen Ofen wird auf der Basis von 1 Teil Portlet-Zement M400, 2 Teilen gebrochenem Ziegel, 0,3 Teilen Schamottessand hergestellt.

- Feuerfester Beton kann hergestellt werden, indem 20 kg der fertigen Zusammensetzung mit 8 l Wasser gemischt werden.

Ein gemauerter Saunaofen basiert auf folgenden Lösungen:

- Zement - 1 Teil Zement + 3 Teile Sand;

- Kalk - Sand und Kalk werden als 2: 1 korreliert;

- Kalkzement - Sie benötigen 2 Teile Kalk, 1 Teil Sand, 6 bis 16 Teile Zement.

Der Feuerraum ist mit Ton-Chamotte-Masse ausgelegt. Zum Verputzen werden Asbest + Kalk + Sand + Gips, Ton + Asbest + Sand oder Ton + Zement + Sand + Asbest verwendet.

Für Außenstrukturen ist es besser, eine feuchtigkeitsbeständige Zusammensetzung zu verwenden, die auf 3 Teilen Sand und 1 Teil Zement basiert.

Mischungsprüfung

Die Qualität des Limettenteigs wird mit einer Holzlatte überprüft. Während des Mischens wird die Art der Masse bestimmt:

- Auf dem Riegel befindet sich kein Material - eine magere Lösung, die durch Zugabe von Kalk eingestellt wird.

- Klumpen oder Folien verbleiben auf der Schiene - das Produkt ist für die Arbeit geeignet;

- Auf dem Teller befindet sich eine dicke, dichte Schicht - eine fettige Masse, in die es sich lohnt, etwas Sand hinzuzufügen.

Vor Verwendung der Tonlösung wird der Fettgehalt geprüft. Es wird notwendig sein, 2 kg Ton mit Wasser zu verdünnen, mit einem Holzstab zu mischen und zu untersuchen:

- Ton klebte an der Schiene - ein fettiges Mittel, das von Sand verdaut wurde;

- kleine Stücke kleben am Schulterblatt - Sie können mit dem Legen beginnen;

- Auf der Stange befand sich ein Film - das dünne Material muss mit fettigem Ton angepasst werden.

Salz oder Weichmacher können Adhäsionsverbesserern zugesetzt werden.

Optionen zum Mischen des Mörtels

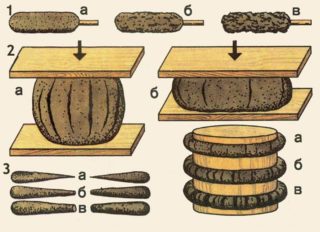

Es ist ratsam, die Technologie des Mischens der Lösung für den Ofen am Beispiel von Gleitlehm in Betracht zu ziehen. Die Praktizierenden verwenden verschiedene Mischmethoden.

Nasse Option

Ton löst sich in Wasser, die fertige Masse wird auf die Konsistenz von Gelee gebracht. Der Teig wird mehrere Tage stehen gelassen, so dass die Klumpen geschichtet werden und die Einschlüsse auf den Boden des Behälters sinken. Dann wird der Schlicker mit Wasser in einen anderen Behälter gegossen und verteidigt, bis er vollständig aufgelöst ist. Wenn eine klare Grenze zwischen Ton und Wasser sichtbar ist, wird die Flüssigkeit abgelassen.

Trockenoption

Beseitigt die Zeit, die für das Ausrutschen von Ton aufgewendet wird. Das Kneten erfolgt durch Auffüllen einer kleinen Tonschicht in einen Trog mit kleinen Seiten. Über das Material wird trockener Sand gegossen. Die Komponenten werden mit einer Hacke gemischt - sie machen in 5-6 Ansätzen ein „Schneiden“ oder „Jäten“, bis die großen Klumpen vollständig zerkleinert sind. Um die Lösung herzustellen, müssen Sie Wasser in kleinen Portionen hinzufügen.

Die Mischzeiten können mit elektrischem Ton verkürzt werden. Es wird nur auf mittelfettem, fettarmem und mittellöslichem Ton verwendet.

Anwendungsfunktionen

Bei der Selbstvorbereitung der Lösung müssen mehrere Regeln berücksichtigt werden:

- Für den Bau des Ofenmassivs lohnt es sich, die Wärmebeständigkeit des Materials zu erhöhen.

- Bei einer Fugendicke von 3 mm benötigen Sie für jeweils 90 Steine 25 kg Mörtel.

- Fettiger Ton verliert nach dem Trocknen an Festigkeit und Rissbildung.

- Um die Festigkeit von mittelfettem Ton zu erhöhen, kann der Masse Zement zugesetzt werden.

- Es ist möglich, das Trocknen des Mauerwerks zu beschleunigen, wenn der Lösung Kalk zugesetzt wird.

- Das Volumen des Baumaterials wird nach der endgültigen Charge überprüft.

- Für jeden Arbeitstag wird eine neue Portion der Mischung vorbereitet.

Bei der Arbeit mit vorgefertigten Werkzeugen orientieren sie sich an den Empfehlungen des Herstellers. Den Materialien liegt eine Gebrauchsanweisung mit spezifischen Gebrauchstipps bei:

- Dem Inhalt des Beutels wird Wasser zugesetzt.

- Die Zutaten werden mit einem Bohrer mit einer Mischdüse mit einer Nutzungsdauer von 1 Stunde gemischt.

- Nach dem Erstarren funktioniert die Mischung nicht mehr.

- Das Mauerwerk der Heizstruktur wird bei einer Temperatur von +10 Grad ausgeführt.

- Um Risse in der Naht zu vermeiden, müssen Materialien mit Weichmachern gekauft werden.

- Die erste Erwärmung erfolgt 3 Tage nach dem Mauerwerk nicht.

- Die Auskleidung erfolgt 20-30 Tage nach Inbetriebnahme des Ofens.

- Die Ausblühungen an der Naht werden mit einem feuchten Tuch entfernt.

Die Wirksamkeit von vorgefertigten Lösungen ist besser als von hausgemachten, aber sie sind teurer. Aus diesem Grund lohnt es sich, die Produkte verschiedener Marken zu studieren.

Hersteller von vorgefertigten Öfen

Russische Verbraucher können Kompositionen aus dem In- und Ausland kaufen. Der Markt umfasst hitzebeständige, feuerfeste und Standardmauerwerkmaterialien.

Plitonit

Inländische Marke, die Ofenlösungen mit deutschen Technologien herstellt. Beliebte Produkte sind:

- Thermisches Mauerwerk. Ein wirtschaftliches Werkzeug zur Reparatur und Verlegung der Außenseite von Kaminen und Öfen;

- Feuerfest. Eine Mischung mit Verstärkungskomponenten, die für den Bau einer Brennkammer aus hitzebeständigem Ziegel verwendet wird;

- Heißschmelzkleber. Das Klebematerial, auf dem die Keramikfliesen sitzen. Kleber wird auch als Gips verwendet.

Die Mischungsverhältnisse sind je nach Art der Zusammensetzung in der Anleitung angegeben.

Herd

Feuerfeste Mischung für Mauerwerk Pechnik wird auf der Basis von Ton- und Zementbestandteilen hergestellt. Es hat eine hohe Wasserabweisung und sorgt für eine lange Lebensdauer der Anhängerkupplung. Die Besonderheit der Mauerwerksmischung Pechnik - hitzebeständige Produkte widerstehen einer Erwärmung auf +1350 Grad. Zu den Vorteilen des Materials zählen Wärmebeständigkeit, Benutzerfreundlichkeit und Zuverlässigkeit der Naht.Nachteile sind ein hoher Verbrauch aufgrund der schnellen Einstellung.

Bossnab

Russische Produkte auf der Basis von rotem Ton und Quarzsand können die Naht maskieren. Mischungen werden von Nevsky Terminal SPb in zwei Serien hergestellt:

- Budget. Preiswerte Zusammensetzungen in Form einer Mischung aus rotem Ton und Sand. Die Materialien eignen sich für den Innenausbau und zeichnen sich durch einen geringen Verbrauch aus - 25 kg reichen für 90 Ziegel;

- Prämie Sie zeichnen sich durch Beständigkeit gegen Temperaturschwankungen aus. Weichmacher und Lignosulfate in der Zusammensetzung ermöglichen Mauerwerk auf der Straße.

Budget-Lösungen zeichnen sich durch eine Wärmebeständigkeit von +500 Grad und Premium-Lösungen von +1100 Grad aus.

Terrakotta

Hitzebeständige Produkte werden aus Kaolin-Ton, Schamott und Sand hergestellt und sind umweltfreundlich. Mit der Kunststofflösung können Sie eine dauerhafte Naht bilden, die einer Hitze von bis zu 1300 Grad standhält. Die Mauerwerkslinie ist homogen, die Zusammensetzung ist einfach anzuwenden. Der Hersteller empfiehlt, Material zu sieben, um große Sandkörner zu entfernen und mit eingeweichten Ziegeln zu arbeiten.

Bei einer unabhängigen Konstruktion des Ofens ist es notwendig, die richtigen Materialien auszuwählen. Fertige Fabrikmischungen eliminieren den Zeitaufwand für die Herstellung der Lösung und die Herstellung der Zutaten.