Um kleine Risse an der Ofenwand zu erkennen, wird regelmäßig eine Sichtprüfung durchgeführt. Auftretende Brüche beeinträchtigen die Lebensdauer des Ofens. Durch die Schlitze gelangt ein giftiger Brenner in die Küche. Risse werden mit einer Reparaturmischung gereinigt, bei deren Herstellung die empfohlenen Anteile von Ton und Sand zum Kitt des Ofens verwendet werden.

Ursachen von Rissen

Eine Verletzung des Oberflächenmonolithen tritt aus verschiedenen Gründen auf, aber der Ofenrohrfehler ist die Basis. Lücken in der Wand treten nicht auf, wenn Baumaterialien unter Berücksichtigung der technischen Eigenschaften und Eigenschaften kompetent ausgewählt werden. Die Kompetenz des Meisters, der die Wände des Ofens verlegt, die inneren Elemente installiert und das Rohr herstellt, ist wichtig.

Folgende Faktoren beeinflussen das Auftreten von Rissen:

- Langzeitnutzung des Ofens im Winter. Der Putz wird durch die starke Erwärmung des gekühlten Herdes gerissen.

- Beeilen Sie sich beim Testen eines neu angelegten Fokus. Es bilden sich Risse, weil das Material nicht ausgetrocknet ist oder nicht an Festigkeit gewonnen hat.

- Falsch ausgeführtes Mauerwerk, bei dem beim Erhitzen Bereiche mit Temperaturunterschieden auftreten.

- Inkonsistenz der Materialien mit der erforderlichen thermischen Dehnung. Nichteinhaltung des Verhältnisses solcher Parameter zwischen Mörtel-, Ziegel- und Metallelementen.

- Überhitzung des Fokus. Es wird Brennstoff verwendet, der mehr Wärme erzeugt, als der Ofen aushalten kann, wie z. B. Kohle für einen Holzofen.

Bevor Sie den Ofen mit Ton beschichten, damit er nicht reißt, müssen Sie die Ursachen des Problems herausfinden. Manchmal kann der Ofen aufgrund einer schwachen Basis oder der Verwendung von Materialien mit geringer Feuerbeständigkeit reißen. Das Abdichten der Fugen hilft in diesem Fall nicht, Sie müssen das Mauerwerk erneuern.

Die Reparatur erfolgt unmittelbar nach dem Erkennen von Rissen auf der Oberfläche. Der Ofen raucht, wenn Sie die Risse nicht abdecken. Sie können eine Lösung für das Spachteln des Ofens mit Ihren eigenen Händen vorbereiten oder fertige feuerfeste Mischungen aus dem Laden verwenden.

So beheben Sie das Problem

Eine Möglichkeit, das Problem zu lösen, besteht darin, die äußere Ebene mit Keramikfliesen zu versehen. Das Material hält vorbehaltlich technologischer Empfehlungen lange.

Verwendete Fliesentypen:

- Porzellan Fliese;

- Arten von Fliesen;

- Klinkermaterial;

- Terrakotta.

Um den Ofen so abzudecken, dass er nicht reißt, können Sie eine Tonlösung verwenden. Die Mischung haftet gut an der Oberfläche und es bilden sich selten Risse.

Die Ofenebene wird mit Werkzeugen bearbeitet:

- Spachtel. Für eine einfache Beschichtung werden verschiedene Sorten verwendet.

- Hammer zum Hämmern von Nägeln unter den Gips.

- Kelle. Es wird zum Mischen der Lösung und zum Aufbringen der Masse auf die Oberfläche verwendet.

- Schere für Metall. Das Werkzeug wird zum Schneiden des Metallputznetzes benötigt.

- Reibe. Es wird zum Verfugen der Lösung verwendet.

- Bügeln. Mit Hilfe des Gerätes wird das Flugzeug in den Idealzustand gebracht.

- Meißel. Wird für eine Kerbe im Bereich des Kitts verwendet, um einen besseren Halt zu gewährleisten.

- Pinsel. Zum Benetzen der Oberfläche.

- Bauebene, Lot. Das Werkzeug dient zum Ausrichten der Ebene in horizontaler oder vertikaler Position.

Tonbeschichtung eines Ziegelofens auf dem Land oder im Haus ist vorhanden, die Lösung wird problemlos geknetet. Risse müssen durch Technologie repariert werden. Warten Sie, bis die vorherigen Schichten getrocknet sind.

Verputzsequenz

Bevor Sie den Ofen abdecken oder die Problembereiche des Ofens schließen, müssen Sie den Arbeitsablauf studieren. Das erste Mal kann man verputzen, wenn der gefaltete Herd mindestens sechs Monate stand. Es gibt ein natürliches Schrumpfen und Schrumpfen von Materialien. Vor Arbeitsbeginn erwärmt sich der Ofen, so dass sich das Mauerwerk ausdehnt. Das Anzünden verhindert Risse nach dem Beschichten, wenn der Herd kalt wird. Bei frostigem Wetter wird kein Putz aufgetragen.

Weitere Maßnahmen:

- Vor dem Beschichten des Steinofens im Haus ist eine Oberflächenvorbereitung erforderlich. Die alte Beschichtung wird entfernt, die Risse dehnen sich aus und werden tiefer.

- Eine dünne Schicht flüssiger Zusammensetzung wird auf die ausgerichtete Ebene aufgetragen und 1 bis 2 Tage lang erstarren gelassen.

- Ein Stahlgitter oder -gewebe wird als Rahmen zur Verstärkung der Schicht an der Oberfläche befestigt. Das Netz und der Stoff werden mit einer flüssigen Tonlösung benetzt.

- Die Masse mit Ton wird in getrennten Schlitzen aufgetragen oder mit zwei Schichten auf die gesamte Oberfläche des Fokus aufgetragen. Die Dicke einer Schicht beträgt ca. 4 - 5 mm. Eine Vergrößerung führt zu einer Instabilität des Putzes.

- Die Lösung sollte trocknen, wonach die Oberfläche mit einer Reibe abgewischt wird.

- Die fertige Oberfläche wird mit flüssigem Kalk behandelt oder mit Kreidezusammensetzung gestrichen.

Wenn Keramikfliesen vorhanden sind, werden diese aus dem Ofen genommen. Elemente können nach dem vollständigen Aushärten der Putzschicht wieder geklebt werden.

Kittarten für Öfen

Der Ofen gehört zur Kategorie der Gebäudestrukturen, deren Temperatur sich regelmäßig ändert, sodass das Arbeitsgemisch die gestellten Anforderungen erfüllen muss.

Mischungen für Abstriche von Öfen werden in Typen unterteilt:

- einfache Formulierungen von zwei oder mehr natürlichen Bestandteilen;

- fertige Trockenmischungen für die industrielle Produktion.

Materialien für die Lösung werden von verwandten Verunreinigungen gereinigt, Sand wird durch ein Sieb geleitet. Ton wird durch ein häufiges Gitter gerieben, um kleine Steine und Wurzeln zu trennen.

Arten von Lösungen:

- Limette. Nehmen Sie Sand- und Limettenteig in einer Konzentration von (1 - 2): 1.

- Lehm. Chamotte-Ton und Steinbruchsand werden im Verhältnis 1: (1 - 1,5) verwendet.

- Kalk-Ton. Es werden Limettenteig, Ton und lokaler Sand in einer Kumulierung von 0,2: 1: (3-5) verwendet.

- Zement-Ton. Es werden Zement, öliger Ton und Steinbruchsand in einer Konzentration von 1: 4: 12 benötigt.

Der erste Typ eignet sich zum Beschichten des Flugzeugs in der Nähe des Feuerraums, da es keiner starken Erwärmung standhält. Ton eignet sich zum Abdichten von Lücken und zum Beschichten der ersten Schicht. Die Sekundärverarbeitung erfolgt mit einer Lösung aus Ton und gelöschtem Kalk, die eine gewisse Plastizität aufweist und das Auftreten von Lücken verhindert.

Zement-Ton-Mörtel ist am haltbarsten und eignet sich zum Verputzen von sehr heißen Brennpunkten, beispielsweise in einem Bad.

Tonlösung

Das Material eignet sich zum Schmieren von Öfen, seine Eigenschaften variieren jedoch je nach Rohstoffsorte. Ein bevorzugter Typ ist Schamott. Für die Lösung wird das gleiche Volumen an Komponenten genommen, manchmal wird etwas mehr Sand geknetet (für die Anfangsschicht). Der Putz wird mit fettigem Ton gemischt, um die Haftung zu erhöhen. Wenn Sie zu ölige Sorten wählen, nimmt das Sandvolumen zu.

Die Regel zum Mischen der Lösung:

- Der Ton wird 5 Tage in Wasser eingeweicht, gefolgt von der Absorption. Wenn das Material sehr nass ist, fügen Sie Flüssigkeiten hinzu. Es stellt sich eine Mischung ähnlich wie saure Sahne.

- Vor dem Kneten des Sandes trocknen.

- Kalk wird in die Zusammensetzung eingebracht, wenn die Haftung an der Oberfläche erhöht werden muss. Die Komponente beschleunigt das Abbinden und Trocknen der Schicht.

- Zement M400 wird für Öfen verwendet. Bei Zugabe von Material härtet die Lösung nach 20 - 25 Minuten aus und verfestigt sich innerhalb von 4 - 5 Stunden. Die Schicht gewinnt nach 2,5 - 3 Tagen ihre volle Festigkeit.

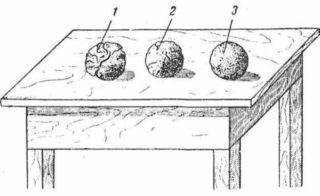

Die Lösung wird auf Risse geprüft.Kugeln werden aus dem Zellstoff geformt, getrocknet und inspiziert. Das Material ist geeignet, wenn keine Risse auf den Proben auftreten. Die Prüfung wird für Gemische verschärft, die unter rauen Bedingungen, beispielsweise bei hohen Temperaturen, betrieben werden. Trockene Proben werden aus 1,5 m Entfernung geworfen und die Oberfläche auf Beschädigungen untersucht.

Eine Holzschaufel dient als Indikator für die Konzentration der Mischung. Wenn die Lösung unter Rühren am Instrument haftet, muss Sand hinzugefügt werden. Dem Putz wird gehacktes Stroh, Glasfaser oder Asbest zugesetzt. Verstärkungsadditive erhöhen die Zugfestigkeit. Der Ofen ist mit einer Lösung versehen, die natürliche Bestandteile enthält, so dass mit zunehmender Temperatur keine giftigen Substanzen in die Luft freigesetzt werden.

Manchmal wird der Lösung Salz zugesetzt, um die Duktilität zu erhöhen. Insekten beginnen nicht in einer solchen Schicht, was für private Gebäude wichtig ist. Gips in loser Schüttung trägt zu einer Verkürzung der Aushärtezeit bei, aber eine solche Mischung wird in kleinen Portionen hergestellt, um Zeit zu haben, sie vor dem Trocknen auszuarbeiten.

Fertigmischungen

Die Industrie stellt Pulvermischungen her, die die erforderlichen Inhaltsstoffe enthalten. Die verkauften Materialien sind viskos und hart. Es werden Dichtungsmittel mit erhöhter Hitzebeständigkeit und Asbestfasern zum Eintreiben von Rissen angeboten.

Die Verwendung von trockenen Formulierungen:

- der Eimer ist mit Wasser gefüllt;

- das gemäß den Anweisungen berechnete Pulvervolumen wird gegossen;

- Eine Düse für eine Bohrmaschine (Mischer) wird verwendet, um eine homogene Zusammensetzung ohne Klumpen zu erhalten.

- Nach dem ersten Rühren wird die Lösung 4 bis 6 Minuten stehen gelassen und ein zweites Mal gerührt.

Pulvermischungen setzen sich nach dem Mischen mit Wasser schnell ab, sodass sie sofort verwendet und in mittleren Portionen gemischt werden. Die Zusammensetzung enthält Sand, Ton, Zement, zusätzliche Komponenten werden eingeführt. Der Hersteller garantiert die Qualität der Schicht, wenn die Arbeiten technologisch ausgeführt werden.

Mauerwerksverbindungen zum Verputzen von Kaminen, Feuerstellen und Öfen enthalten plastifizierende Zusätze und wirken daher nach dem Trocknen noch lange. Fertige Pulver werden verwendet, um kleine Risse abzudichten, ohne die Oberfläche zu entfernen, wenn die Oberfläche gefliest oder mit dekorativen Ziegelsteinen versehen ist. Die Lösung verhindert das Wiederauftreten von Rissen.

Die gebrauchsfertige Mischung zum Auftragen hält die Feuchtigkeit gut im Inneren, daher ist keine vorherige Benetzung der Wandoberfläche erforderlich. Diese Position verkürzt die Trocknungszeit des Ofens und spart Arbeitszeit. Die Schichten werden aufgrund der Duktilität dünner gemacht, daher bleibt das Material erhalten.

Der erste Feuerraum ist am vierten Tag nach dem Schlaganfall erlaubt. Die Verblendung erfolgt einen Monat nach dem aktiven Betrieb des Fokus.

Metallofenbearbeitung

Risse im Stahlofen können mit dem Gerät geschweißt werden, aber diese Version ist zu Hause nicht immer geeignet. Aus bestimmten Zutaten wird fertiger Kitt gewonnen oder geknetet.

Vorgefertigte hitzebeständige Dichtungsmassen werden an Stellen eingesetzt, an denen der Ofenkörper auf + 350 ° C (Außenwände) erhitzt wird. Sie verarbeiten Risse und Nähte in Metallprodukten, dichten Rohre ab und dringen durch das Dach.

Die Hauptkomponente ist Silikon, aber die Eigenschaften variieren mit den Additiven:

- Feuerbeständiger ist Eisenoxid, die Paste ist braunrot lackiert.

- An den Fugen zwischen Metall und Ziegel oder Beton werden neutrale Verbindungen verwendet. Nach dem Trocknen werden Feuchtigkeit und Alkohol von ihnen freigesetzt, wonach die Versiegelung des Risses die erforderliche Dichtheit und Festigkeit erhält.

- Saure Pasten geben während des Aushärtungsprozesses Essigsäure ab, daher werden sie nicht für Metalle verwendet, wie z Korrosion verursachen.

Hitzebeständige Materialien haften gut auf der Oberfläche und verschlechtern sich nicht durch ultraviolette Strahlen. Dichtungsmassen reißen nach dem Trocknen nicht, sie tolerieren das Ausdehnen und Schrumpfen von Metall bei extremen Temperaturen.Die Trocknungszeit für jede Art ist auf der Verpackung angegeben und reicht von mehreren Stunden bis zu einem Tag.

Auf der Oberfläche hitzebeständiger Materialien bleibt die Farbe nicht zurück, daher werden sie entsprechend der Farbe des Grundmetalls ausgewählt.