Zur Messung des Kraftstoffdrucks in Flaschen und anderen Behältern sowie in Gasleitungen ist ein praktisches und genaues Gasdruckmessgerät erforderlich. Um das richtige Gerät auszuwählen, müssen Sie sich zunächst mit dessen Struktur, Funktionsprinzip, Klassifizierung, Installation und Betriebsregeln vertraut machen.

Manometer zur Messung des Gasdrucks

Ein Gasmanometer hilft bei der Ermittlung der Differenz-, Überdruck- oder Volldruckwerte für allgemeine technische Zwecke. Solche Geräte werden je nach Arbeitsmerkmalen, Zweck und Art der gemessenen Daten in verschiedene Kategorien unterteilt. Der Standardansichtsmechanismus umfasst ein Gehäuse mit einem Schutzglas, einem Bourdon-Rohr, einem Verbindungsgetriebe und einer Waage mit einem Indexpfeil.

Bei der Messung von Indikatoren wirkt der Druck im Inneren des Geräts von innen auf das Rohr und verdrängt dessen loses Ende. Nachdem sich der Pfeil bewegt hat, halten Sie an der gewünschten Höhe an. Gute Regler für gasförmige Medien weisen einen erhöhten Vibrationswiderstand mit einer Frequenz von 10 bis 55 Hz, einer Amplitude mit einem Versatz von bis zu 0,15 mm und Genauigkeitsklassen von 1 bis 2,5 auf.

Manometeranforderungen

Die genauen Indikatoren, nach denen das Gerät direkt misst, hängen von der Richtigkeit der Auswahl und Installation in Kombination mit den Betriebsbedingungen ab. Bei der Auswahl sollten die physikalischen und chemischen Eigenschaften des Messmediums und die erwarteten Druckdaten berücksichtigt werden. Für Bedingungen mit einem hohen Gehalt an aggressiven Gasen ist es beispielsweise besser, spezielle Geräte aus haltbaren Materialien zu kaufen. Der Durchmesser des Glases des Manometers sollte mindestens 10 oder 16 cm betragen, wenn es in einem Abstand von 2 bis 3 Metern aufgestellt wird.

Geräte, die in Gasumgebungen verwendet werden, weisen unterschiedliche Schattierungen des Gehäuses auf. Blau zeigt an, dass mit Sauerstoff gearbeitet wird, Gelb mit Ammoniak, Rot und Schwarz sind für brennbare bzw. nicht brennbare Gase geeignet. Gemäß den Sicherheitsregeln wird nicht empfohlen, Manometer mit einer abgelaufenen Überprüfungsfrist sowie ohne Siegel oder Kennzeichnung für dieses Verfahren zu verwenden. Wenn der Pfeil des Geräts nach dem Herunterfahren nicht auf Null zurückkehrt, wird dies ebenfalls als nicht funktionsfähig angesehen.

Schäden wie Verformungen des Gehäuses oder Glasscherben weisen darauf hin, dass der Regler gewechselt werden muss, da sie die Genauigkeit des Messgeräts direkt beeinflussen.

Klassifizierung von Manometern nach Art des gemessenen Drucks

Klassifizierung der Regler nach Druckart:

- Vakuummeter und Manovakuum-Messgeräte;

- Barometer;

- Kopfmesser;

- Differenzdruckmesser;

- Gravimeter.

Das Funktionsprinzip eines von ihnen hängt von der Struktur ab. Außerdem muss berücksichtigt werden, dass die Zähler unter Berücksichtigung des Genauigkeitsniveaus in Kategorien innerhalb einer einzelnen Klasse unterteilt sind.

Vakuumgeräte sind für verdünntes Gas ausgelegt. Manometer können die endgültigen Druckparameter mit Anzeigen bis 40 kPa und Traktionsmessern bis -40 kPa bestimmen. Mit anderen Differenzialgeräten können Sie den Leistungsunterschied an zwei beliebigen Punkten feststellen.

Barometer werden am häufigsten verwendet, um nur den atmosphärischen Druck in einer bestimmten Umgebung zu klären.

Funktionale Klassifizierung

Durch ihre Funktionsweise können Geräte Wasser, Elektrizität oder Digital sein. Zusätzlich zu diesen Kategorien gibt es andere Varianten.

Durch ihre Funktionsweise können Geräte Wasser, Elektrizität oder Digital sein. Zusätzlich zu diesen Kategorien gibt es andere Varianten.

Wasser

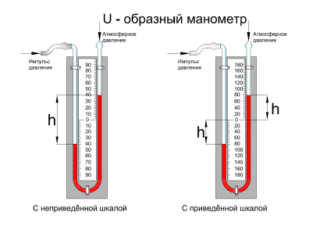

Wasservorrichtungen arbeiten nach dem Prinzip, eine Gassubstanz mit Druck auszugleichen und eine Säule mit einer Flüssigkeit zu bilden. Dank ihnen kann man den Grad der Spärlichkeit, Differenz, redundanten und atmosphärischen Daten klären. Diese Gruppe umfasst U-förmige Regler, deren Design kommunizierenden Gefäßen ähnelt, und deren Druck wird unter Berücksichtigung des Wasserstandes bestimmt. Ausgleichs-, Becher-, Schwimmer-, Glocken- und Ringgaszähler gelten ebenfalls als Wasser. Das darin enthaltene Arbeitsmedium ähnelt einem empfindlichen Element.

Elektrisch

Dieser Haushaltsgasdruckmessumformer wandelt ihn in elektrische Daten um. Diese Kategorie umfasst Dehnungsmessstreifen und kapazitive Manometer. Die ersten ändern die Messwerte des Leiterwiderstands nach der Verformung und messen Indikatoren bis zu 60-10 Pa mit unbedeutenden Fehlern. Sie werden in Systemen mit sich schnell bewegenden Prozessen eingesetzt. Kapazitive Gaszähler beeinflussen die bewegliche Elektrode in Form einer Membran, deren Auslenkung durch den Stromkreis bestimmt werden kann. Sie eignen sich für Systeme mit beschleunigten Druckabfällen.

Digital

Digitale oder elektronische Geräte sind hochpräzise Geräte und werden am häufigsten für die Installation in Luft- oder Hydraulikumgebungen verwendet. Zu den Vorteilen solcher Regler zählen die Bequemlichkeit und die kompakte Größe, die längstmögliche Lebensdauer und die Fähigkeit, jederzeit zu kalibrieren. Grundsätzlich werden sie zur Überwachung des Zustands der Fahrzeugknoten eingesetzt. Darüber hinaus sind in den Kraftstoffleitungen digitale Gaszähler enthalten.

Andere

Zusätzlich zu Reglern mit Standardeigenschaften und -einstellungen werden andere Arten von Instrumenten verwendet, um genaue Daten zu erhalten. Diese Liste enthält Gaszähler mit Eigengewicht, die eindeutige Beispiele für die Überprüfung ähnlicher Geräte sind. Ihr Hauptarbeitsteil ist eine Messsäule, von der aus sich der Fehlerwert vom Zustand und der Genauigkeit der Messwerte ändert. Während des Betriebs wird der Zylinder im Kolben auf dem gewünschten Niveau gehalten, gleichzeitig wirken sich Kalibrierungsgewichte einerseits und nur Druck andererseits darauf aus.

Funktionale Klassifizierung

Aufgrund seines Zwecks kann das Manometer für Hoch- oder Niederdruckgas allgemeiner Technik, Referenz oder speziell sein.

Allgemeine technische

Solche Geräte helfen bei der Messung des Maximal- und Vakuumdrucks und werden am häufigsten in der Produktion eingesetzt, auch bei technologischen Arbeiten. Sie eignen sich für Messungen in gasförmigen Medien und sollten für Kupferlegierungen bei Temperaturen bis zu 150 Grad nicht aggressiv sein. Diese Geräte halten Vibrationsschwingungen mit Grenzwerten von 10 bis 55 Hz, einer Amplitude von bis zu 0,15 mm und einer Genauigkeitsklasse von 1 bis 2,5 stand.

Referenz

Instrumente dieses Typs dienen zum Testen, Konfigurieren und Kalibrieren anderer Geräte, um die genauesten Messungen sicherzustellen. Solche Manometer zur Messung des Gasdrucks sind in drei Kategorien unterteilt. Ihre Liste enthält Steuer- und Referenzregler sowie deren Analoga, die für normale und Verbundflaschen ausgelegt sind. Gaszähler des ersten Typs werden am häufigsten verwendet und helfen, die Zuverlässigkeit dieser Geräte am Installationsort zu kontrollieren. Ihre Betriebsgrenze liegt zwischen 0,06 und 1600 bar.

Besondere

Spezielle Regler erzeugen für eine bestimmte Art von Gas sowie das von ihm gebildete Medium. Die Gehäuse solcher Geräte sind unter Berücksichtigung der Art der Substanz, für die sie bestimmt sind, in verschiedenen Farben lackiert.Manometer für diesen Zweck bestehen aus haltbaren Materialien, die den Auswirkungen gasförmiger Medien standhalten können. Sie gelten als die häufigsten und haben ein einfaches Design.

Instrumentenauswahlkriterien

Bei der Auswahl eines Geräts sollten alle Anforderungen an Manometer in der Gasindustrie berücksichtigt werden. Das Hauptkriterium ist der Messbereich. Während des Auswahlprozesses muss beachtet werden, dass der Standarddruck auf der Messskala im Bereich von 1/3 bis 2/3 liegen muss. Eine ideale Option wäre ein Regler mit einer Skala von bis zu 0-10 atm. An zweiter Stelle in Bezug auf die Wichtigkeit steht der Indikator für die Genauigkeitsklasse, der den normalen Fehler der Messergebnisse während des Betriebs des Geräts anzeigt.

Falls gewünscht, kann dieser Indikator individuell berechnet werden. Wenn das Gerät beispielsweise für 10 atm ausgelegt ist und seine Klasse 1,5 beträgt, beträgt die Fehlerrate eines solchen Gaszählers 1,5% der Gesamtskala. Je nach Art der Armatur sind die Manometer radial oder endseitig, zusätzlich werden die Regler mit einem metrischen oder rohrförmigen Gewinde ergänzt. Bei der Auswahl eines Geräts muss das Kalibrierungsintervall berücksichtigt werden. Es ist besser, wenn es zwei Jahre beträgt.

Haushaltsgeräte durchlaufen möglicherweise nicht das Überprüfungsverfahren, sind jedoch für Geräte, die in Fabriken, Gasleitungen, Heizungs- oder Ofentypen sowie in ähnlichen Einrichtungen verwendet werden, obligatorisch.

Manometermontage

Damit der Gaszähler den Druck korrekt messen und regulieren kann, wird er in Bereichen installiert, in denen es so einfach wie möglich ist, Anzeigen zu erstellen, Wartungs- und Reparaturarbeiten am Gerät durchzuführen. Zwischen dem Regler und den Wänden gibt es Grenzintervalle, die bei der Installation beachtet werden müssen. Wenn das Gerät in einer Höhe von bis zu 2-3 Metern aufgestellt wird, muss der Durchmesser seines Körpers mindestens 160 mm betragen.

Zusätzlich zur Montagekonstruktion des Manometers ist ein Dreiwegeventil installiert, das zwischen dem Rohr und dem Regler selbst installiert wird. Wenn das Gerät unter Bedingungen betrieben wird, aufgrund derer hohe Temperaturen, Niederschläge oder andere äußere Faktoren seine Funktionalität beeinträchtigen können, ist es zusätzlich durch Siphons, Pufferelemente oder andere Schutzvorrichtungen sowie gegebenenfalls durch Wärmedämmung geschützt.