Elektrische Arbeiten müssen in Übereinstimmung mit den Brandschutznormen durchgeführt werden. Bei der Installation eines zwei-, dreiadrigen Kabels wird häufiger ein Wellblechrohr als Schutzmittel verwendet. Es erfüllt eine Brandfunktion und schützt das Kabel vor mechanischer Beanspruchung.

Metalldraht für die elektrische Verkabelung

Das Wellblechrohr ist ein spezieller Schutzkanal für die Verkabelung, innen hohl. Produzieren Sie häufiger Rohre aus verzinktem Stahl, die ihre feuchtigkeitsbeständigen Eigenschaften gewährleisten.

Wellrohre werden in folgenden Fällen verwendet:

- Verlegen des Elektrokabels hinter oder über brennbaren Paneelen: Rahmen, Holzpaneele, Futter, Polymerdekorationsmaterialien.

- Verlegen eines Metallwellschlauchs für die elektrische Verkabelung in einem Zementbodenestrich oder anderen Betonkonstruktionen. Zusätzlich zum mechanischen Kabelschutz gegen Quetschen können Sie mit dem Rohr bei Bedarf alte Drähte gegen neue austauschen, ohne die monolithische Füllung zu zerlegen.

- Außenverkabelung von der Straße: leistungsstarke Kabel für Beleuchtung, anspruchsvolle Geräte usw.

- Installation von unterirdischen Stromversorgungssystemen.

- Das Verkabelungsgerät befindet sich in der Nähe von Gasleitungen und Heizungskommunikation.

- Parallele Kabelführung, um ein Überqueren zu verhindern.

Gemäß PUE (Abschnitt 2.1.64) muss die Metallwelle für die Verkabelung vollständig dicht sein.

Arten von Wellblechrohren

Auf dem Markt finden Sie folgende Röhrentypen:

- Rostfreier Stahl. Sie haben die höchsten Kosten unter den vorgestellten Optionen.

- Verzinkt. Sie haben ein spezielles Gewebe, das die Integrität der Verbindung der Wellglieder gewährleistet.

- Stahl mit Polymer (PVC) Geflecht. Entwickelt für die Kabelinstallation an Orten mit erhöhter Explosionsgefahr, im Boden und im Wasser. Dieser Rohrtyp zeichnet sich durch eine erhöhte Dichtheit aus.

- Zinn. Die leichteste Art von Metallwellung. Dies ist relevant bei der Verkabelung an Orten mit hoher Luftfeuchtigkeit. Die Dichtheit der Verbindungsstellen wird durch eine spezielle Polypropylenfolie sichergestellt.

Schutzkanäle werden immer in einem Stück pro Meter Kabel geschnitten. Das Verbinden von zwei Rohrschnitten ist nicht zulässig.

Wie funktioniert Metallofra?

Der Wellblechschlauch arbeitet nach dem Prinzip einer Sicherheitsbarriere bei hohem Druck auf die Hülse mit der Verkabelung. Dies gilt insbesondere für Kabel im Boden. Die Versteifungen hier sind die Glieder des Rohres.

Wenn wir zum Vergleich glattwandige und gewellte Rohre mit demselben Nenndurchmesser nehmen, ist die Fläche des zweiten erheblich größer als die des ersten. Hier können Sie das Prinzip des Schutzkanals nach der Formel aus dem Schulkurs der Allgemeinen Physik verfolgen:

- P = F / S,

wobei die Werte wie folgt interpretiert werden:

- P ist der Druck auf das Rohr;

- F ist die Kraft, die auf die Oberfläche senkrecht zu ihrer Ebene wirkt;

- S ist die Fläche der gewünschten Oberfläche.

Nach der Analyse der Formel wird deutlich: Je größer die Gesamtoberfläche ist, die mechanischer Beanspruchung (äußerem Druck) ausgesetzt ist, desto kleiner ist sie für jeden cm2 Hülse.

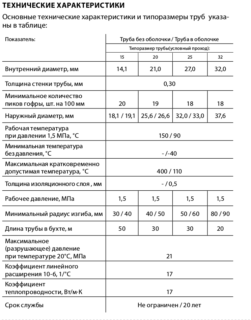

Technische Eigenschaften von Wellblechschläuchen

Alle Metallwellen für die elektrische Verkabelung weisen eine Reihe ihrer technischen Parameter und Eigenschaften auf.Sie sollten bei der Auswahl der Kanäle berücksichtigt werden. Häufiger werden Informationen in Form von Markierungen auf Rohren dargestellt. Wellrohre aus Metall haben folgende Parameter:

- Belastbarkeit - bis zu 125 N / cm2, bis zu 320 N / cm2, bis zu 750 N / cm2, bis zu 1250 N / cm2, bis zu 400 N / cm2: sehr leichte, leichte, mittlere, hohe bzw. sehr hohe Belastung.

- Schlagfestigkeit - von 0,5 kg / 100 mm bis 6,8 kg / 100 mm.

- Steifheit - solide, flexible, besonders flexible Speicherröhre. Darüber hinaus kann der Biegeradius innerhalb von 25 ≤ R ≤ 150 mm variieren.

- Temperaturbetriebsbedingungen - von -45 bis +400 Grad Celsius.

- Der Rauheitskoeffizient beträgt 0,008.

- Wärmeleitfähigkeit - 17 W / m * K.

- Innenprofil - 16-50 mm.

Wellblechhülsen sind mehr als 30 Jahre alt.

So wählen Sie eine Metallwellung

Der Schutzkanal zum Verlegen des Kabels wird nach verschiedenen Kriterien entsprechend den Bedingungen der elektrischen Installation ausgewählt.

Die erste Bedingung der Wahl ist der innere Abschnitt der Hülse. Hier verlassen sie sich auf die Elektrikerabteilung, die montiert ist:

- Eyeliner zu Beleuchtungspunkten - 16 mm;

- an Schaltern oder Steckdosen - 20 mm;

- Installation eines Niedrigstromkabels (Antenne, Telefon, Internet) - 25 mm;

- vom Schild zum Anschlusskasten - 25 mm;

- Verbindung zweier Schilde miteinander - 32 mm;

- Kabelübergang zwischen den Etagen - 40 mm;

- Verlegung von Drähten im Boden, Kollektorrohre - 50 mm.

Je nach Flexibilität wird ein Wellrohr unter Berücksichtigung des maximal möglichen Drucks auf den montierten Kanal ausgewählt:

- Lichtleiter hat eine geringe Festigkeit. Entworfen für die Verkabelung unter abgehängten oder abgehängten Decken, für Gipskartonstrukturen, für die Auskleidung. Solche dünnwandigen Wellblechrohre für die elektrische Verkabelung haben die niedrigsten Kosten.

- Schweres Rohr mittlerer Stärke. Es darf in einen Zementestrich, Gips, Boden gelegt werden.

- Extra schwerer Ärmel. Es ist für den Einsatz in Räumen mit hohen Brandschutzanforderungen vorgesehen: öffentliche Einrichtungen mit hoher Besucherzahl, Krankenhäuser, Schulen, Kindergärten.

Experten empfehlen, den Kanalhersteller zu beachten. Die beliebtesten sind:

- IEK (Russland);

- Legrand (Frankreich);

- Frankische (Deutschland).

Beim Kauf ist es ratsam, den Verkäufer um ein Qualitätszertifikat für das ausgewählte Produkt zu bitten.

Vorteile und Nachteile

Alle Wellblechrohre für die Verkabelung haben mehrere Vorteile:

- hohe Lebensdauer (30-50 Jahre);

- Schutz des verlegten Kabels vor kleinen Schädlingen, Nagetieren, mechanischen Beschädigungen;

- einfache Installation des Kanals auf Drähten;

- die Möglichkeit, die alte Verkabelung ohne komplizierte Demontage durch eine neue zu ersetzen;

- Erdungspflichtig, zuverlässiger Schutz gegen elektrischen Schlag;

- Beständigkeit gegen Feuchtigkeit, Druck, Temperaturunterschiede;

- keine Entflammbarkeit;

- relativ geringes Gewicht.

Die Nachteile der Verwendung eines Schutzwellkanals umfassen:

- hohe Kosten für die Verkabelung;

- die Komplexität des Prozesses;

- Gefahr der Ansammlung von Kondensat im Kanal und damit einer Abnahme des Drahtwiderstands.

Metallwellen werden in Spulen oder Messgeräten verkauft.

Materialien und Marken

Zur Herstellung von Schutzkanälen wird häufig Edelstahl oder verzinkter Stahl verwendet. Die erste Option ist haltbarer (Marke MPN). Edelstahlrohre zeichnen sich durch erhöhte Steifigkeit und Dichtheit aus.

Eine weitere Produktmarke ist MGPng. Ein solches Stahlwellrohr wird unter Verwendung eines speziellen Verfahrens zum Aufwickeln der Glieder unter Verwendung eines Dichtungsgewindes und einer verdickten Isolierung hergestellt. Das robuste Rohr zeichnet sich durch erhöhte Flexibilität aus.

Marke MRPING - Produkte mit einem Top-Polymer-Beschichtungsgeflecht.

Wenn Sie einen zuverlässigen Schutz des Kabels vor Wasser und Ölprodukten benötigen, ist es besser, die letztere Option zu bevorzugen.

Verkabelung in einer Metallwelle

Um die gewünschte Kabellänge entlang der Wellenhülse frei zu überspringen, müssen Sie Folgendes vorbereiten:

- ein Stück Metallrohr, das dem Filmmaterial des Kabels entspricht;

- Stück elektrischer Draht;

- eine Kappe von einem Kugelschreiber oder Filzstift;

- ein Stück Sandpapier.

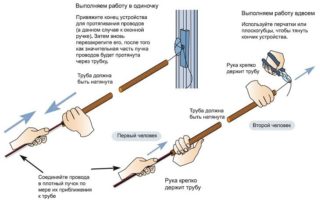

Die Arbeit wird wie folgt ausgeführt:

- Mit der Haut werden die hervorstehenden Flächen der Kappe entfernt, so dass sie eine glatte zylindrische Form annimmt.

- Legen Sie den Gegenstand auf das Ende des Kabels. Führen Sie es in die Riffelung und drücken Sie es allmählich, bis die Kappe auf der anderen Seite des Kanals erscheint.

- Es ist ratsam, den gesamten Vorgang am Gewicht des Eisenrohrs durchzuführen, um den Durchgang des Drahtes durch den Kanal zu erleichtern.

Diese Methode eignet sich für die Verwendung einer Röhre, in die zuvor ein altes Kabel verlegt wurde. Im neuen Kanal werden die Gerätekabel wie folgt ausgeführt:

- Ein Ende des Leiters (ein spezieller Draht im Hohlraum des Rohrs) ist leicht freigegeben.

- Sie stechen 1 cm von Anfang an in ein zwei- oder dreiadriges Kabel, um die Adern nicht zu beschädigen. Führen Sie das Ende des Drahtes durch den Draht und drehen Sie ihn mit einer Schlaufe. Die Reste des Leiters können isoliert werden, damit sie beim Durchführen des Netzkabels nicht an Versteifungen in der Schutzhülle haften.

- Die zweite (gegenüberliegende) Spitze des Kabeldrahtes muss mit dem „Anker“ (Kühler, starke Metallschiene) verbunden sein.

- Es bleibt, die Metallfaser mit beiden Händen auf den Draht zu ziehen, bis das gegenüberliegende Ende auf der anderen Seite des Rohrs erscheint.

Die montierte Hülse mit Kabel wird in speziellen Clip-On-Clips an der Hauswand befestigt. Sie werden in Schritten von 30-40 cm platziert.