Under konstruktion af brandfarlige ildsteder og komfurer bruges specielle løsninger til foring af dem. Ovnblandingen vælges i henhold til typen og materialet i varmestrukturen. Materiale af god kvalitet giver pålidelig overfladeadhæsion, har varmebestandige egenskaber og er let at anvende. Producenter fremstiller færdige produkter, der skal blandes alene.

Typer af blandinger til ildlæggelse af ildsteder og komfurer

Pejs- og komfurstrukturer er bygget af natursten eller ildfast mursten. For at bibringe en monolitisk struktur anvendes forskellige sammensætninger. De er velegnede til udendørs murværk, konstruktion af en ovn og skorsten, hælder fundamentet, beklædning og skaber varmebestandige elementer.

I henhold til typen af modstand mod høj temperatur og brandeksponering kan du vælge en blanding af murværk:

- varmebestandig - bevarer konstruktionens integritet og bærende styrke ved høje temperaturer;

- varmebestandig - beskytter murværkets strukturelle integritet, når den udsættes for brand og mekanisk kraft;

- ildfast - en egenskab ved tyktflydende produkter, der er resistente over for brand og virkningerne af forbrændingsprodukter.

Sammensætning og proportioner afhænger af typen af ovnelement.

Varmebestandige blandinger

Materialet er i stand til at modstå varme, opretholde den strukturelle bæreevne og ikke deformeres fra effekter ved høj temperatur. Standardblandingen til støbning af en monolitisk ildkammer eller opstilling af en ramme er lavet på grundlag af:

- 1 del Portland cement M400-M600;

- 2 dele keramisk knust sten M150;

- 2 dele fint kvartssand med fraktioner på 1 mm;

- 3/10 dele fireclay sand;

- vand i en mængde på 4 liter pr. 10 kg af blandingen.

Indkøbte og selvforberedte løsninger blandes i en betonblander - alle ingredienser tilsættes gradvist.

Færdig materiale rengøres for organisk, hvilket eliminerer emissionen af kulilte under ovnens drift.

Fireclay-forbindelser

En blanding baseret på raffineret ler og kvartssand knust til en korntilstand er kendetegnet ved:

- brandmotstand afhængig af producenten - fra 1550 til 1850 grader;

- gennemsnitlig fraktionsstørrelse fra 2 mm

- fugtabsorption - 2-10% i højforbrændt fyrfrugt, ca. 25% i lavbrændt fyrfede.

Fireclay-produkt leveres i pakker med 20 kg vægt, hvilket er nok til at lægge 20-30 mursten. Konstruktionen af skorstenen og ovnen er fremstillet af blanding af ler-chamotte i forholdene 1: 1. Vand har brug for ¼ del.

På en note! Ildfast ler bruges til beklædning, men kun 4 uger efter den første pejsindsats.

Tør hælde pulver

Brandbestandigt materiale, der er baseret på cementaluminat og fireclay-ler med fraktioner på 0,5 mm, bruges til at hælde og reparere de indre dele af komfurer, grill og pejs. Fås i form af et gråt pulver, spredt i poser på 25 kg. Det har følgende egenskaber:

- tilladt minimum hældetemperatur - +5 grader;

- størkningstid - på 1 time;

- udbyttet af den færdige masse er fra 11 til 12 l fra posen på 25 kg;

- modstand mod temperaturpåvirkning til +1300 grader.

Opløsningen blandes i en betonblander. Fra posen skal du gradvis tilsætte fra 2,5 til 3,5 liter vand.Store dele af ovnen hældes med et lag på 50 mm, buen - med et lag på 100 mm.

Den ildfaste masse kan ikke forstærkes - dens termiske ekspansion er mindre end for metal.

Egenskaber ved ovnblandinger

Kvalitetsblandinger til ovne og pejse skal have følgende egenskaber:

- opvarmningsgrænse fra 1300 til 1780 grader - varmebestandigt materiale revner ikke, når det udsættes for høj temperatur;

- densitet i færdig form fra 1000 til 1800 kg / m3 - giver dig mulighed for at danne et holdbart lag med høj varmeledningsevne;

- frostbestandighed - en indikator på op til 70 fryse- og optøningscyklusser muliggør udvendig og intern konstruktion;

- varmemodstand, styrke og duktil - egenskaber øger ovnens varighed;

- økologisk renlighed - materialer uden flygtige urenheder og kemikalier udsender ikke kulilte i ildstedets forbrændingsproces;

- brændbarhedsklasse - et varmebestandigt produkt klassificeres som NG (ikke-brændbart);

- damppermeabilitet - fra 0,09 mg / m * t * Pa - forhindrer fugeformning.

En god sammensætning under drift klæber let til overfladen, adskiller sig i sin plastiske struktur og let at anvende.

Fordele og ulemper

Til lægning af komfurer og pejse anvendes en blanding af høj temperatur, der inkluderer ler, sand, kalk eller cement, varmebestandige ingredienser. For at opnå en homogen masse skal vand sættes til materialet. Brug af færdige produkter har flere fordele:

- let at blande komponenter;

- færdiglavet sammensætning, der sikrer sammensætningens styrke;

- universalitet i brug - egnet til beklædning, murværk af udvendige og indvendige dele;

- murværkets tiltrækningskraft og jævnhed;

- tilstedeværelsen af komplette instruktioner med reglerne for arbejde og blanding;

- let anvendelse og fraværet af sømbrudrisici.

Brug af byggematerialer er forbundet med nogle vanskeligheder. Massen æltes kun med en blander eller i en betonblander, den størkner hurtigt, derfor tilberedes den i partier.

Valg af blandinger til ovnens strukturelle elementer

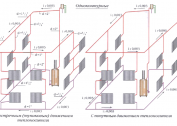

For at vælge murmaterialer skal det huskes, at ovnen består af flere elementer:

- Fundamentpude - et monolitisk element, bygget separat fra fundamentet af huset.

- Ovnens bund udsættes ikke for temperaturspænding, så den er bygget af rød massiv mursten. Til murværk er kalk eller kalkcementmørtel egnet.

- Brandblind område - repræsenteret ved asbestplade eller mineralpapir, hvorpå der er en jernplade og filt med lerimprægnering.

- Ovnens massiv - på grund af den øgede virkning af varm røggas på strukturen, er bygget af keramisk mursten med lermørtel.

- Ovnen er meget varm, derfor ser den ud som en monolit i en ler-chamotte-opløsning af en ildfast type.

- Begyndelsen på skorstenen - den opvarmes til +400 grader, hvilket giver mulighed for at lægge på en blanding med en lerbase.

- En oter eller fnug er et element, der forbinder skorstenen og loftet. Temperaturen og den aggressive effekt på den er minimal, så kalksammensætningen er velegnet til standardsten.

- Brandsikker skæring - en varmeisolerende metalboks, til hvilken der ikke er behov for en løsning.

- Skorsten og fnug - udsættes for vindmængder, kemikalier. Monteres med en rød opløsning.

Det rigtige valg af løsning sparer 10-12% af pengene ved køb af forbrugsstoffer.

Kalkblanding

Den ildfaste blanding til ovne består af sand, kalkdej (1 del quickkalk + 3 dele vand). For selvtilberedning skal du sile sandet, bland det med dejen i forholdet 1: 3 og tilsæt vand til tætheden af creme fraiche.

Produktets varmemodstand er fra 450 til 500 grader, men det er ikke-hygroskopisk. Værktøjet bruges på gaden til behandling af en del af røret, der stikker ud over tagdækket. På grund af krampens toksicitet og varighed bruges kalkmaterialer bedst udendørs.

For at øge styrken kan cement sættes til kalkproduktet og gips for at fremskynde vedhæftningen.

Cementblanding

De er opdelt i tre typer:

- Cement - klargøring kræver vand, cement og sand. Stor styrke og lav gastæthed tillader brugen af forbindelser til konstruktionen af fundamentet.

- Cement-ler - holdbare løsninger, hvormed den termiske del af pejsen og skorstenens begyndelse er lagt op.

- Cement-kalk - blandinger er stærke, men adskiller sig i lav gastæthed. Velegnet til konstruktion af pejse, fundamenter, skorstene.

For selvproduktion skal du blande 1 del cement med 1-3 portioner tilsætningsstoffer og 6-15 portioner sand.

Styrke cementmassens varmemodstand med Portland cement og brudt mursten.

Ler blanding

Materialet er velegnet til konstruktion af en komfur. Ideel blanding - smuldrer ikke, har en homogen struktur uden klumper og konsistensen af creme fraiche. Fabriksmaterialer fremstilles på grundlag af:

Materialet er velegnet til konstruktion af en komfur. Ideel blanding - smuldrer ikke, har en homogen struktur uden klumper og konsistensen af creme fraiche. Fabriksmaterialer fremstilles på grundlag af:

- hvid ler - øger massens brandmotstand, velegnet til konstruktion af brændeovne med opvarmning af ovnen til 1000 grader;

- fireclay-ler er et universelt produkt, der sikrer ovnstrukturens styrke ved enhver temperatur.

For at øge styrken kan du tilføje til løsningen:

- natriumchlorid eller natriumchlorid - 100-150 g er nødvendigt pr. 1 spand;

- Portland cement - til 1 spand har du brug for fra 500 g til 1 kg produkt.

Forbruget af lerblanding pr. 100 mursten er 25 liter.

Proportionering og løsningskontrol

Mængden af ingredienser afhænger af placeringen og formålet med ovnstrukturen. For at opbygge en struktur i huset har du brug for:

- 1 del sand + 1,5 dele ler;

- 3 dele sand + 1 del kalkdej;

- 1 del cement + 8-10 dele sand + 2 dele kalkdej;

- der fremstilles en varmebestandig masse til en monolitisk ovn på basis af 1 del af portletcement M400, 2 dele brudt mursten, 0,3 dele fireclay sand;

- ildfast beton kan fremstilles ved at blande 20 kg af den færdige sammensætning med 8 l vand.

En murstens sauna komfur er bygget på følgende løsninger:

- cement - 1 del cement + 3 dele sand;

- kalk - sand og kalk er korreleret som 2: 1;

- kalkcement - du har brug for 2 dele kalk, 1 del sand, fra 6 til 16 dele cement.

Ildkammeret er lagt ud ved hjælp af ler-chamotte masse. Til pudsning anvendes asbest + kalk + sand + gips, ler + asbest + sand eller ler + cement + sand + asbest.

Til udendørs strukturer er det bedre at bruge en fugtbestandig sammensætning baseret på 3 dele sand og 1 del cement.

Blandingstest

Kalkdejens kvalitet kontrolleres med en trælænde. Under blanding bestemmes massetypen:

- der er ikke noget materiale på stangen - en mager opløsning justeret ved tilsætning af kalk;

- klumper eller film forbliver på skinnen - produktet er egnet til arbejde;

- der er et tykt tæt lag på pladen - en fedtet masse, hvor det er værd at tilføje lidt sand.

Inden brug af leropløsningen testes fedtindholdet. Det vil være nødvendigt at fortynde med vand 2 kg ler, blande med en træpind og undersøge den:

- ler har klæbet fast på skinnen - et fedt middel, fordøjet af sand;

- små stykker fastgjort til skulderbladet - du kan begynde at lægge;

- der var en film på baren - det tynde materiale, du skal justere det med fedtet ler.

Salt eller blødgørere kan tilsættes til vedhæftningsforbedringsmidler.

Muligheder for blanding af mørtel

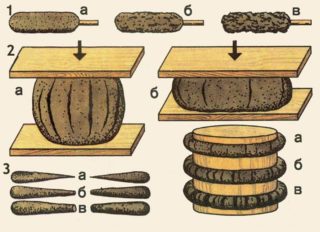

Det tilrådes at overveje teknologien til blanding af opløsningen til ovnen ved hjælp af eksemplet med glideler. Praktikere bruger flere metoder til blanding.

Våd mulighed

Ler opløses i vand, den færdige masse bringes til konsistensen af gelé. Dejen får stå i flere dage, så klumperne stratificeres, og indeslutningerne synker ned til bunden af beholderen. Derefter hældes hælderen med vand i en anden beholder og forsvares, indtil den er helt opløst. Når en klar grænse er synlig mellem ler og vand, drænes væsken.

Tør option

Eliminerer den tid, der bruges på at glide ler. Ælning foretages ved at fylde et lille lag med ler i et kar med små sider. Tørt sand hældes over materialet. Komponenterne blandes med en hakke - de skaber en "huggning" eller "lukning" i 5-6 indgange, indtil de store klumper er helt knust. For at forberede løsningen skal du tilføje vand i små portioner.

Blandingstider kan forkortes med elektrisk ler. Det bruges kun på ler af medium fedtfattig, lavt fedtindhold og mediumopløselig type.

Anvendelsesfunktioner

I tilfælde af selvforberedelse af løsningen skal flere regler overvejes:

- Til konstruktion af ovnsmassivet er det værd at øge materialets varmemodstand.

- Med en samlingstykkelse på 3 mm har du brug for 25 kg mørtel for hver 90 mursten.

- Fedt ler efter tørring mister styrke og revne.

- For at øge styrken af ler med medium fedt kan cement tilføjes til massen.

- Det er muligt at fremskynde tørringen af murværket, hvis der tilsættes kalk til opløsningen.

- Mængden af byggemateriale kontrolleres efter den endelige batch.

- For hver arbejdsdag tilberedes en ny portion af blandingen.

Når man arbejder med færdige værktøjer, styres de af producentens anbefalinger. Materialerne ledsages af instruktioner med specifikke tip til brug:

- Vand sættes til posens indhold.

- Ingredienserne blandes med en bore med en blanderdyse med en hastighed på 1 times brug.

- Efter størkning fungerer blandingen ikke igen.

- Murværket af varmestrukturen udføres ved en temperatur på +10 grader.

- For at forhindre revnedannelse i sømmen er det nødvendigt at købe materialer med blødgørere.

- Den første opvarmning udføres ikke i 3 dage efter murværk.

- Foringen udføres 20-30 dage efter, at ovnen er taget i brug.

- Udbredelse på sømmen fjernes med en fugtig klud.

Effektiviteten af færdige løsninger er bedre end hjemmelavet, men de er dyrere. Af denne grund er det værd at studere produkterne fra forskellige mærker.

Producenter af præfabrikerede ovne

Russiske forbrugere kan købe kompositioner af indenlandsk og udenlandsk produktion. Markedet inkluderer varmebestandige, ildfaste materialer og almindelige murmaterialer.

Plitonit

Det indenlandske brand, der producerer ovnløsninger ved hjælp af tyske teknologier. Populære produkter inkluderer:

- Termisk murværk. Et økonomisk værktøj til reparation og placering af det ydre af pejse og komfurer;

- Ildfaste. En blanding med forstærkende komponenter, der bruges til konstruktion af et forbrændingskammer lavet af varmebestandig mursten;

- Varmsmeltelim. Det klæbende materiale, som keramiske fliser sidder på. Lim bruges også som gips.

Proportionerne for blanding er angivet i instruktionerne, afhængigt af sammensætningstypen.

Komfur

Ildfast blanding til murværk Pechnik fremstilles på basis af ler- og cementingredienser. Det har stor vandafvisende kraft, giver slidstyrken. Det særlige ved murblandingen Pechnik - varmebestandige produkter, der tåler op til +1350 grader. Materialets fordele inkluderer varmemodstand, brugervenlighed og pålidelighed af sømmen.Ulemper er stort forbrug på grund af hurtig indstilling.

Bossnab

Russiske produkter baseret på rød ler og kvartssand kan maske sømmen. Blandinger er produceret af Nevsky Terminal SPb i to serier:

- Budget. Billig sammensætning i form af en blanding af rød ler og sand. Materialer er velegnede til indvendigt arbejde og er kendetegnet ved lavt forbrug - 25 kg er nok til 90 mursten;

- Præmie De er kendetegnet ved modstand mod temperatursvingninger. Blødgøringsmidler og lignosulfater i sammensætningen muliggør murværk på gaden.

Budgetløsninger er kendetegnet ved varmemodstand på +500 grader, premiumløsninger - på +1100 grader.

terrakotta

Varmebestandige produkter er lavet af kaolin-ler, fireclay og sand, miljøvenlige. Plastisk løsning giver dig mulighed for at danne en holdbar søm, der kan modstå varme op til 1300 grader. Murværkslinjen er homogen, sammensætningen er let at påføre. Producenten anbefaler at sile materiale for at fjerne store sandkorn og arbejde med gennemblødt mursten.

Med uafhængig konstruktion af ovnen er det nødvendigt at vælge de rigtige materialer. Færdiglavede fabriksblandinger eliminerer den tid, der bruges på forberedelse af opløsningen og tilberedning af ingredienserne.