Svařování topných trubek je hlavním způsobem, jak sestavit domácí a průmyslovou komunikaci. Spoje tohoto typu nevyžadují žádnou údržbu, např. Lepené nebo závitové, ale jsou vystaveny stálému tepelnému a mechanickému namáhání. Na základě toho musíte pečlivě vybrat nástroje, materiály a pečlivě dodržovat technologii svařování. Porušení pravidel pro spojování kovů vede ke vzniku trhlin a rozvoji koroze. Pokud plánujete provést tento postup vlastníma rukama, měli byste pochopit, jaké metody se používají pro svařování ohřevu, jakož i profesionální techniky k dosažení vysoce kvalitního a trvalého výsledku.

Sada nářadí a vybavení

Svařování elektrických topných trubek začíná přípravnou fází:

- Příprava velitele. Je nutné řádně vybavit pracoviště, zajistit dodržování bezpečnostních opatření a v případě potřeby si znovu přečíst pokyny k manipulaci se zařízením a materiálem. Pro svařování trubek elektrickým svařováním budou vyžadována ochranná zařízení. Patří mezi ně speciální ohnivzdorný oblek (kalhoty, bunda, čepice s livrejem), maska, boty a legíny. Je nutné dbát na dobré větrání.

- Příprava nástrojů a materiálů. Pozornost by měla být věnována každé maličkosti, protože to závisí na pohodlí práce a kvalitě konečného výsledku.

Ke svařování topení potřebujete takové nástroje a zařízení:

- svařovací stroj s náhradním držákem;

- bruska s řezacími a brusnými kotouči;

- kovový kartáč;

- brusný papír z různých zrn;

- kladivo;

- zásoba elektrod;

- svěrák;

- svorky;

- ocelové nebo azbestocementové desky k ochraně stěn před kapkami kovu a saze;

- plachta zakrývající podlahu.

Před svařováním trubek elektrickým svařováním je nutné zkontrolovat shodu kabelů, zásuvek a automatických zařízení v stínění s indikátory připraveného přístroje. Musí být dostatečně výkonní, aby vydrželi těžké zatížení, které vytváří i vybavení domácnosti.

Technologie svařování plastových trubek

Polypropylen postupně vytlačuje ocel, protože při relativně nízkých nákladech má řadu pozitivních vlastností. Plastové potrubí je navrženo pro vysoký tlak, je lehké, hladké vnitřní stěny a má vynikající vzhled. Potrubí však bude účinně plnit své funkce, pokud budou všechny spoje pevné a pevné. Je třeba mít na paměti, že při průchodu horkou vodou při teplotách nad 110 stupňů se polymer stává měkkým a začíná se zvětšovat. Proto se pro instalaci topení používají pouze výrobky vyztužené skelnými vlákny nebo hliníkovou fólií.

Pro propojení odkazů se používá speciální páječka. Zařízení je oboustranné, na jednom konci trysky pro vnější a na druhém pro vnitřní ohřev protilehlých částí.

K jejich připojení se používají následující tvarovky:

- spojky;

- adaptéry;

- úhly;

- odpaliště;

- kříže;

- závitové příruby pro připojení k topné baterii.

Při pájení polypropylenové komunikace se používá princip difúze vlivem zahřívání. Okraje sousedních spojů se tají, látka se mísí a tvoří monolitickou sloučeninu.

Proces svařování polymerních dílů se provádí podle této techniky:

- Vypracování potrubí topného systému.

- Řezání obrobků určité délky. Provede se korekce pro množství ponoření potrubí do montážních otvorů a rozměry samotných tvarovek.

- Zahřívání páječky, dokud se nerozsvítí zelená kontrolka. To je důkaz, že montáž může začít.

- Připojení částí k zařízení na tryskách odpovídajícího průměru. Musí být zahřívány v souladu s údaji v tabulce, ve které je zařízení vybaveno.

- Potrubní a spojovací spojení. To se provádí striktně v jednom směru, dokud se vnitřní část nedotkne blokovacího výstupku v kování. Není možné obracet produkty, přesouvat je tam a zpět. Korekce podle dokovacího úhlu je povolena.

- Chlazení. Je nutné odolávat spoji ve statické poloze tak dlouho, jak je předepsáno v návodu k zařízení. Teprve poté může montáž pokračovat.

Na rozdíl od kovu vyžadují polymerní trubky podporu pro vertikální a horizontální vedení. Každých 100 - 150 cm jsou připevněny ke stěnám plastovými rozpěrkami. Po montáži nepotřebují polypropylenové komunikace další dokončení a následnou údržbu.

Technologie svařování kovových trubek

Aby bylo spojení pevné a těsné, je nutné před instalací připravit podrobnosti o systému. Měli byste zkontrolovat rovnoměrnost hran, zkosit a brousit kov ve vzdálenosti 10 mm od řezu. Poté je nutné očištěná místa ošetřit rozpouštědlem, aby byla odmaštěna.

Ke svařování trubek pro různé účely se používají elektrody s následujícím složením povlaku:

- kyselina rutilová (RA) - pro instalaci studené a horké vody do komunální sféry;

- rutile (RR) - pro montáž topných systémů pracujících pod vysokým tlakem;

- rutil-celulóza (RC) - používá se ve strukturách vyžadujících vysoce spolehlivé spoje;

- universální (B) - pro montáž všech typů potrubí v obytném sektoru a ve výrobě.

Kovové trubky můžete vařit pomocí těchto technologií:

- Elektrické svařování. Provádí se ručně nebo pomocí automatického stroje. Princip činnosti je založen na vytvoření elektronického oblouku vzniklého v důsledku zkratu. Tento proces je doprovázen uvolňováním velkého množství tepla, což způsobuje roztavení kovu. K vytvoření švu se používají tavicí nebo nespotřebitelné elektrody.

- Plynové svařování. Trubkové spoje se taví pod vlivem hořícího plynu, současně s ukládáním kovu na něj, který plní funkci spojky. Je vytvořen monolitický kloub mající homogenní strukturu se sousedními částmi.

- Svařování za studena. Tato metoda se používá při instalaci nízkotlakých potrubí nebo jejich opravách na těžko přístupných místech. Podstatou metody je obvaz obvazu kolem klepání namočeného v rychle tuhnoucím lepidle.

Volba volby je správná, pokud splňuje vlastnosti systému a vlastnosti chladicí kapaliny.

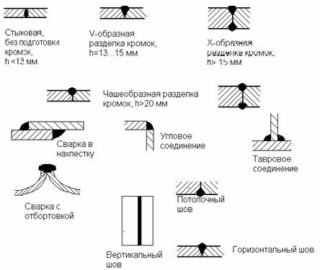

Klasifikace svaru

Spoj může být vařen různými způsoby na základě konstrukčních znaků a tloušťky zpracovávaného kovu.

Existuje taková klasifikace svarů:

- Vzhled - plochý (normální), oslabený (konkávní) a vyztužený (konvexní).

- Na délku - pevná (souvislá, uzavřená), nespojitá (podle bodů, segmentů). Podle délky švů se dělí na krátké (až 25 cm), střední (26-100 cm) a dlouhé (více než 101 cm).

- Provedením - vodorovně (na svislých řezech), svisle (na vodorovných kolejích), stropem (pokud je spoj vytvořen zespodu), nižší (elektroda na vrcholu švu).

- Podle současného úsilí - bok (podél osy), čelní (přes osu), šikmé (přes), kombinované (kombinace typů).

- Podle počtu vrstev a průchodů - jednovrstvé (jeden průchod) a vícevrstvé (několik průchodů).

Při správné instalaci topného systému lze vytvořit všechny výše uvedené spoje. V případě potřeby se svařování provádí také zevnitř trubek.

Hlavní typy svařovaných spojů

V místě ve vesmíru jsou švy rozděleny do následujících typů:

- úhlové - části jsou pod úhlem;

- Tauri - spojení konce a boku prvků;

- butt - trubky jsou spojeny v jedné rovině;

- lapování - části se vzájemně překrývají;

- konec - sousednost bočních povrchů fragmentů.

V průběhu práce zvolí mistr nejvhodnější způsob svařování dílů, který je pro něj nejvhodnější a splňuje technické podmínky.