Durant la construcció de xemeneies i estufes perilloses, s’utilitzen solucions especials en el procés de revestiment. La barreja de forn es selecciona segons el tipus i el material de l'estructura de calefacció. Un material de bona qualitat proporciona una adhesió de superfície fiable, té característiques resistents a la calor i és fàcil d’aplicar. Els fabricants produeixen productes acabats que han de barrejar-se per si mateixos.

Tipus de mescles per posar llar de foc i estufes

Les estructures de la xemeneia i de la cuina estan construïdes en pedra natural o maons refractaris. Per impartir una estructura monolítica s’utilitzen diverses composicions. Són adequats per a la maçoneria a l’aire lliure, la construcció d’un forn i xemeneia, abocar el fonament, revestir i crear elements resistents a la calor.

Segons el tipus de resistència a alta temperatura i exposició al foc, podeu triar una barreja de forn de maçoneria:

- resistent al calor: conserva la integritat i la resistència a la càrrega de l'estructura a altes temperatures;

- resistent al calor: protegeix la integritat estructural de la maçoneria quan s’exposa al foc i a la força mecànica;

- refractari: propietat de productes viscosos resistents al foc i als efectes dels productes de combustió.

La composició i les proporcions depenen del tipus d’element del forn.

Mescles resistents a la calor

El material és capaç de suportar la calor, mantenir la capacitat de suport estructural i no es pot deformar d'efectes d'alta temperatura. La barreja estàndard per colar una caixa de foc monolítica o muntar un marc es realitza a partir de:

- 1 part de ciment Portland grau M400-M600;

- 2 parts de pedra picada de ceràmica M150;

- 2 parts de sorra fina de quars amb fraccions d’1 mm;

- 3/10 parts de sorra de crema de foc;

- aigua en una quantitat de 4 litres per 10 kg de la mescla.

Les solucions adquirides i auto-preparades es barregen en una batedora de formigó: tots els ingredients s’afegeixen gradualment.

Els materials acabats es netegen d’orgànics, cosa que elimina l’emissió de monòxid de carboni durant l’operació del forn.

Compostos d’incendi

Una barreja a base d'argila refinada i sorra de quars triturada fins obtenir un gra de gra es caracteritza per:

- resistència al foc segons el fabricant, de 1550 a 1850 graus;

- mida mitjana de la fracció a partir de 2 mm

- absorció d'humitat: 2-10% en la crema de foc cremada, al voltant del 25% en la crema de foc cremada baixa.

El producte Fireclay es lliura en paquets de 20 kg de pes, cosa que és suficient per col·locar 20-30 maons. La construcció de la xemeneia i el forn es fa de barreja d'argila-chamota en les proporcions d'1: 1. L’aigua necessitarà ¼ part.

En una nota! L’argila refractària s’utilitza per revestir, però només 4 setmanes després de la primera xemeneia inserida.

Abocament en pols sec

El material resistent al foc a base d’alumini de ciment i argila ignifuga amb fraccions de 0,5 mm s’utilitza per abocar i reparar les parts internes d’estufes, graelles i llar de foc. Disponible en forma de pols grisa, repartit en bosses de 25 kg. Té les següents propietats:

- temperatura mínima permesa de vessament - +5 graus;

- temps de solidificació: en 1 hora;

- el rendiment de la massa acabada és d’11 a 12 l de la bossa de 25 kg;

- resistència a la temperatura a +1300 graus.

La solució es barreja en una batedora de formigó. A la bossa heu d'afegir gradualment de 2,5 a 3,5 litres d'aigua.S’aboca grans parts de l’estufa amb una capa de 50 mm, l’arc –amb una capa de 100 mm.

La massa refractària no es pot reforçar; la seva expansió tèrmica és inferior a la del metall.

Característiques de les barreges de forns

Les barreges de qualitat per a estufes i xemeneies han de tenir les característiques següents:

- límit de calefacció de 1300 a 1780 graus: el material resistent a la calor no s'esquerda quan està exposat a altes temperatures;

- densitat en la forma acabada de 1000 a 1800 kg / m3 - permet formar una capa duradora amb alta conductivitat tèrmica;

- resistència a les gelades: un indicador de fins a 70 cicles de congelació i descongelació permet la construcció externa i interna;

- resistència a la calor, resistència i dúctils: les propietats augmenten la durada del forn;

- neteja ecològica: els materials sense impureses volàtils i productes químics no emeten monòxid de carboni en el procés de combustió de la xemeneia;

- classe de combustibilitat: un producte resistent a la calor es classifica en NG (no combustible);

- permeabilitat al vapor - des de 0,09 mg / m * h * Pa - impedeix la motllura articular.

Una bona composició durant el funcionament s’adhereix fàcilment a la superfície, difereix en la seva estructura plàstica i la facilitat d’aplicació.

Avantatges i inconvenients

Per a estufes i xemeneies, s’utilitza una barreja a alta temperatura que inclou ingredients resistents a la calor d’argila, sorra, calç o ciment. Per obtenir una massa homogènia cal afegir aigua al material. L’ús de productes acabats té diversos avantatges:

- facilitat de barrejar components;

- compost compost a punt, assegurant la força de la composició;

- universalitat d’ús: adequat per revestiment, maçoneria de peces externes i interiors;

- l'atractiu i la uniformitat de la costura de maçoneria;

- la presència d’instruccions completes amb les regles de treball i barreja;

- facilitat d’aplicació i absència de riscos de fractura de costura.

L’ús de materials de construcció està associat a algunes dificultats. La massa només s’amassen amb una batedora o en una formigonera, es solidifica ràpidament, per tant es prepara en lots.

L'elecció de les barreges per als elements estructurals del forn

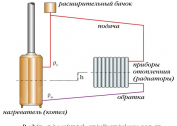

Per triar materials de maçoneria, cal tenir en compte que l’estufa consta de diversos elements:

- Funda de coixí: un element monolític, construït separadament del fonament de la casa.

- La base del forn no està exposada a tensions a la temperatura, de manera que està construïda a partir de maó vermell massís. Per a la maçoneria, és adequat el morter de calç o calç.

- Àrea de persianes: representada per làmina d'amiant o cartró mineral, sobre el qual hi ha una xapa de ferro i feltre amb impregnació d'argila.

- El massís del forn, a causa de l'augment de l'efecte del gas de combustió calent sobre l'estructura, està construït amb maó de ceràmica amb morter d'argila.

- El forn és molt calent, per tant, sembla un monòlit en una solució d’argila-chamota de tipus refractari.

- L’inici de la xemeneia: s’escalfa fins a +400 graus, cosa que proporciona una barreja amb una base d’argila.

- Una llúdriga, o esponja, és un element que connecta la xemeneia i el sostre. La temperatura i l'efecte agressiu sobre ell són mínims, de manera que la composició de calç és adequada per a maons estàndard.

- Tall a prova de foc: caixa metàl·lica d’aïllament tèrmic per a la qual no cal una solució.

- Xemeneia i esponja: estan exposats a càrregues de vent, productes químics. Muntat amb una solució vermella.

L'opció correcta de solució estalviarà entre el 10 i el 12% dels diners en la compra de consumibles.

Barreja de calç

La barreja refractària dels forns consisteix en sorra, massa de calç (1 part de llima ràpida + 3 parts d’aigua). Per a la cuina pròpia, haureu de tamisar la sorra, barrejar-la amb la massa en una proporció d’1: 3 i afegir aigua a la densitat de la crema agra.

La resistència a la calor del producte és de 450 a 500 graus, però no és higroscòpica. L’eina s’utilitza al carrer, per processar part de la canonada que sobresurt per sobre de la teulada. A causa de la toxicitat i la durada de les rampes, els materials calcaris s'utilitzen millor a l'aire lliure.

Per augmentar la força, es pot afegir ciment al producte de la calç i guix per accelerar l’adhesió.

Barreja de ciment

Es divideixen en tres tipus:

- Ciment: la preparació requereix aigua, ciment i sorra. La gran força i la baixa densitat de gas permeten l’ús de compostos per a la construcció de la fonamentació.

- Ciment-argila: solucions duradores amb les quals es disposa la part tèrmica de la xemeneia i l’inici de la xemeneia.

- Ciment-calç: les barreges són fortes, però difereixen en baixa densitat de gas. Apte per a la construcció de xemeneies, fonaments, xemeneies.

Per a l’autoproducció, haureu de barrejar 1 porció de ciment amb 1-3 porcions d’additius i 6-15 porcions de sorra.

Enforteix la resistència a la calor de la massa de ciment amb ciment Portland i maó trencat.

Barreja d'argila

El material és adequat per a la construcció d’una estufa. Mescla ideal: no s’esmicol, té una estructura homogènia sense grumolls i la consistència de la crema agria. Els materials de fàbrica es fabriquen sobre la base de:

El material és adequat per a la construcció d’una estufa. Mescla ideal: no s’esmicol, té una estructura homogènia sense grumolls i la consistència de la crema agria. Els materials de fàbrica es fabriquen sobre la base de:

- argila blanca: augmenta la resistència al foc de la massa, adequada per a la construcció de fogons de llenya amb calefacció del forn fins a 1000 graus;

- L’argila de fireclay és un producte universal que garanteix la resistència de l’estructura del forn a qualsevol temperatura.

Per augmentar la força, podeu afegir a la solució:

- clorur de sodi o clorur de sodi - es necessiten 100-150 g per 1 cubell;

- Ciment Portland: per a una galleda necessitareu entre 500 g i 1 kg de producte.

El consum de barreja d’argila per cada 100 maons és de 25 litres.

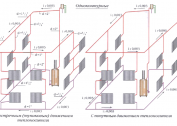

Proporcionament i comprovació de solucions

La quantitat d’ingredients depèn de la ubicació i la finalitat de l’estructura del forn. Per construir una estructura a la casa necessitareu:

- 1 part de sorra + 1,5 parts d'argila;

- 3 parts de sorra + 1 part de massa de calç;

- 1 part de ciment + 8-10 parts de sorra + 2 parts de massa de calç;

- es prepara una massa resistent a la calor per a un forn monolític sobre la base d'una part de ciment M400 portlet, 2 parts de maó trencat, 0,3 parts de sorra cremada;

- El formigó refractari es pot fer barrejant 20 kg de la composició acabada amb 8 l d'aigua.

A les solucions següents es construeix una estufa de sauna de maó:

- ciment - 1 part de ciment + 3 parts de sorra;

- calç - sorra i calç es correlacionen amb 2: 1;

- calç-ciment: necessiteu 2 parts de calç, 1 part de sorra, de 6 a 16 parts de ciment.

La xemeneia es disposa mitjançant la massa de la camamota de fang. Per al guix s’utilitza amiant + calç + sorra + guix, argila + amiant + sorra o argila + ciment + sorra + amiant.

Per a estructures exteriors, és millor utilitzar una composició resistent a la humitat basada en 3 parts de sorra i una part de ciment.

Prova de barreges

Es comprova la qualitat de la massa de calç amb un pal de fusta. Durant la barreja, es determina el tipus de massa:

- no hi ha cap material a la barra: una solució magra, ajustada amb l'addició de calç;

- bulles o pel·lícules romanen a la barana: el producte és adequat per al treball;

- hi ha una capa densa gruixuda a la placa: una massa greixosa, en la qual val la pena afegir una mica de sorra.

Abans d’utilitzar la solució d’argila, es prova el contingut de greixos. Caldrà diluir amb aigua 2 kg d’argila, barrejar-lo amb un pal de fusta i examinar-lo:

- l’argila s’ha enganxat a la barana: un remei gras, digerit per sorra;

- peces petites enganxades a l’espatlla: podeu començar a posar-se;

- hi havia una pel·lícula a la barra: el material prim, cal ajustar-lo amb argila grassa.

Es pot afegir sal o plastificants als improvisadors d’adhesió.

Opcions per barrejar el morter

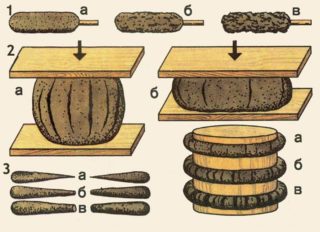

És aconsellable tenir en compte la tecnologia de barreja de la solució per al forn mitjançant l'exemple d'argila relliscada. Els professionals utilitzen diversos mètodes de barreja.

Opció mullada

L’argila es dissol en aigua, la massa acabada es porta a la consistència de la gelea. Es deixa la massa durant diversos dies perquè s’estratifiquin els grumolls i les inclusions s’enfonsin fins al fons del recipient. A continuació, s'aboca la relliscada amb aigua en un altre recipient i es defensa fins que es dissolgui completament. Quan es veu un límit clar entre l’argila i l’aigua, el líquid s’escorre.

Opció en sec

Elimina el temps dedicat a relliscar l’argila. El pastissatge es realitza omplint una petita capa d'argila en un abeurador amb costats petits. S'aboca sorra seca sobre el material. Els components es barregen amb una aixada: fan un "tall" o "desherba" en aproximacions de 5-6 fins que els grans grumolls siguin totalment triturats. Per preparar la solució, haureu d’afegir aigua en porcions petites.

Els temps de barreja es poden escurçar amb argila elèctrica. S’utilitza només en argila de tipus mig greix, baix en greix i mitjà-soluble.

Funcions de l'aplicació

En el cas de l’autopreparació de la solució, s’han de tenir en compte diverses normes:

- Per a la construcció del massís del forn, val la pena augmentar la resistència a la calor del material.

- Amb un gruix de juntes de 3 mm, per cada 90 maons necessiteu 25 kg de morter.

- L'argila grassa després d'assecar-se perd la força i s'esquerda.

- Per augmentar la força d’argila de greix mitjà, s’hi pot afegir ciment a la massa.

- Es pot accelerar l’assecat de la maçoneria si s’afegeix calç a la solució.

- Es comprova el volum de material de construcció després del lot final.

- Per a cada dia de treball, es prepara una part nova de la barreja.

Quan es treballa amb eines ja preparades, es guien segons les recomanacions del fabricant. Els materials s’acompanyen d’instruccions amb consells específics d’ús:

- S’afegeix aigua al contingut de la bossa.

- Els ingredients es barregen amb un trepant amb una tova mescladora a raó d’1 hora d’ús.

- Després de la solidificació, la barreja no torna a funcionar.

- La maçoneria de l'estructura de calefacció es realitza a una temperatura de +10 graus.

- Per evitar escletxes de la costura, cal comprar materials amb plastificants.

- La primera calefacció no es realitza durant 3 dies després de la maçoneria.

- El revestiment es realitza 20-30 dies després de la posada en funcionament del forn.

- L’eflorescència de la costura s’elimina amb un drap humit.

L’efectivitat de les solucions preparades és millor que la casolana, però són més cares. Per això, val la pena estudiar els productes de diferents marques.

Fabricants de forns prefabricats

Els consumidors russos poden comprar composicions de producció nacional i estrangera. El mercat inclou materials de maçoneria resistents a la calor, refractaris i estàndards.

Plitonit

Marca nacional que produeix solucions de forns amb tecnologies alemanyes. Els productes més populars inclouen:

- Maçoneria tèrmica. Una eina econòmica per reparar i col·locar l’exterior de les xemeneies i estufes;

- Refractari. Una barreja amb components de reforç, utilitzada per a la construcció d’una cambra de combustió feta de maó resistent a la calor;

- Adhesiu de fusió calenta. El material adhesiu sobre el qual s’assenten les rajoles ceràmiques. La cola també s'utilitza com a guix.

Les proporcions per barrejar s’indiquen a les instruccions, segons el tipus de composició.

Estufa

La barreja refractària per a maçoneria Pechnik es fa a partir d’ingredients d’argila i ciment. Té una alta repel·lència a l’aigua, proporciona la durabilitat del enganxament. La peculiaritat de la barreja de maçoneria Pechnik: els productes resistents a la calor resisteixen escalfar fins a +1350 graus. Els avantatges del material inclouen resistència a la calor, facilitat d’ús i fiabilitat de la costura.Els contres són de gran consum a causa de la configuració ràpida.

Bossnab

Els productes russos a base d'argila vermella i sorra de quars poden emmascarar la costura. Nevsky Terminal SPb produeix les barreges en dues sèries:

- Pressupost. Composicions barates en forma de barreja d'argila vermella i sorra. Els materials són aptes per a treballs interiors i es caracteritzen per un consum baix: 25 kg són suficients per a 90 maons;

- Premium Es caracteritzen per la resistència a les fluctuacions de temperatura. Els plastificants i lignosulfats de la composició permeten la maçoneria al carrer.

Les solucions pressupostàries es caracteritzen per una resistència a la calor de +500 º, solucions premium - de +1100 graus.

Terracota

Els productes resistents a la calor estan fets amb argila caolina, capa de foc i sorra, respectuosos amb el medi ambient. La solució de plàstic permet formar una costura duradora que pot suportar calor fins a 1.300 graus. La línia de maçoneria és homogènia, la composició és fàcil d’aplicar. El fabricant recomana tamisar material per eliminar grans grans de sorra i treballar amb maó en remull.

Amb la construcció independent del forn, cal triar els materials adequats. Les barreges de fàbrica preparades eliminen el temps dedicat a la preparació de la solució i preparació dels ingredients.