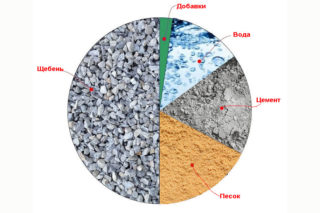

El material de pedra s’obté barrejant i endurint la massa compactada, incloent un aglutinant, un farcit i una aigua. Les proporcions de formigó tenen un paper fonamental en la creació de durabilitat i la probabilitat de no caure sota compressió. S’introdueixen additius especials en la composició de la barreja per tal de millorar les propietats del material quan s’utilitza en diversos dissenys.

Composició de formigó i additius especials

En la producció de sorra, pedra triturada, ciment i aigua es barregen, la concentració d’ingredients està determinada per la marca de ciment vinculant, mida agregada, qualitat de la sorra. La massa de formigó inclou diversos repel·lents d’aigua, plastificants. En el procés de formigó, l’aigua i el ciment segueixen sent els components d’unió principals de la barreja.

Hi ha barreges habituals per a la construcció civil i industrial, solucions especials per a la posada de carreteres, construcció d’estructures hidràuliques i dispositius d’aïllament tèrmic. Hi ha formulacions especials que resisteixen a altes temperatures, agressions químiques, que protegeixen de la radiació.

Els formigons se subdivideixen segons GOST 74.73 - 2010, GOST 25.192 - 2012 segons diversos indicadors:

- tipus d’aglutinants: escòries, supergestions, alcalines, alabastre, composicions de silicats;

- estructura - barreges poroses i denses, agregats de consistència especial;

- condicions de força: enduriment al medi natural, durant el tractament de calor i humitat, diverses pressions.

La proporció de ciment i sorra per al formigó continua essent important. Els additius proporcionen a les barreges característiques i propietats específiques.

Tipus d'additius reguladors segons GOST 24.211 - 2008:

- plastificants per reduir el volum d’aigua, estabilitzadors per evitar la desamortització;

- reguladors de mobilitat per al transport a llargues distàncies;

- additius per augmentar la resistència a les gelades, resistència a la corrosió i resistència a l'aigua;

- retardadors per retardar l’inici de la configuració;

- acceleradors per endurir-se ràpidament.

S’introdueixen components per augmentar la densitat, la resistència al xoc, l’abrasió de la pedra artificial. Els components fotocatalítics permeten que el material sòlid s’auto-neteixi de la contaminació i la pols. La fórmula concreta consisteix en la introducció d’ingredients minerals per augmentar la viscositat i l’activitat pozzolanica.

Requisits de composició de formigó

La barreja es produeix en fàbriques o es prepara en un lloc de construcció. En aquest cas, cal observar les proporcions de la composició de formigó per produir un material amb les qualitats requerides. Les principals característiques són la densitat de formigó i la quantitat de component aglutinant.

La barreja es produeix en fàbriques o es prepara en un lloc de construcció. En aquest cas, cal observar les proporcions de la composició de formigó per produir un material amb les qualitats requerides. Les principals característiques són la densitat de formigó i la quantitat de component aglutinant.

Per densitat, les pedres artificials es divideixen en tipus:

- especialment pesat amb una densitat de més de 2.500 kg / m³;

- pesat - 2200 - 2500 kg / m³;

- lleuger - 1800 - 2200 kg / m³;

- llum - 500 - 1800 kg / m³;

- especialment lleuger: menys de 500 kg / m³.

La marca s’assigna segons cada àrea d’aplicació. Es tenen en compte les condicions de preparació i transport a distància, les circumstàncies d’enduriment. Es selecciona la mida d’un farcit gran, que està relacionat amb la capacitat de la batedora, el seu tipus, les dimensions del producte i el nivell de reforç.

Ingredient astringent afecta la qualitat de la barreja:

- el formigó magre es caracteritza per una baixa concentració de ciment i una major inclusió de pedra picada;

- greixós - altes proporcions de l’aglutinant i un volum reduït de farcit gran;

- producte bàsic: la proporcionalitat dels components es pren segons les recomanacions estàndard.

El farciment de la barreja és fins a un 85% del volum, forma un esquelet sòlid, redueix les contraccions i evita l'aparició d'esquerdes. Cal tenir totes les peces necessàries per a la barreja de formigó en una formigonera domèstica i observar la precisió de la dosificació.

Composició i proporcions de formigó per a una galleda i una formigonera

La proporcionalitat de ciment i aigua (W / C) s’anomena mòdul aigua-ciment, que es té en compte en la producció de massa de formigó. Com més baixa sigui la relació W / C, més forta serà la barreja. Teòricament, la proporció hauria de situar-se dins de 0,2, però aquesta massa té una ductilitat deficient i és poc convenient en el seu funcionament. A la pràctica, un lot es realitza amb un índex de 0,3 - 0,5.

Afegir un gran volum d’aigua és un error en la proporció de formigó per a la base o altres construccions. S’incrementa la mobilitat de la massa de formigó, però es redueix la força i la densitat de compressió. Els porus de la barreja apareixen com a resultat de l’evaporació de l’excés d’humitat, que no va reaccionar amb el ciment durant el procés d’enduriment. L’aigua no reacciona del tot si el ciment cementici no és suficient.

Els graus de pedra de formigó es determinen tenint en compte la resistència a la compressió, que es determina provant cubs estàndard de material congelat amb una mida de 200 x 200 mm. S’accepten les marques M600, M500, M400, M300, M150, M100 i menys. El formigó mostra fiabilitat diferent depenent del farciment (pedra triturada, escòria, grava, agregat de fang expandit) i de les característiques del ciment.

Ciment M400

Quan s’utilitza un aglutinant d’aquesta marca per a la fabricació de formigó M200, es pren una proporció d’1: 3: 5: 0,5, on per ordre s’indiquen les porcions de ciment, sorra, farcit i líquid.

Quan s’utilitza un aglutinant d’aquesta marca per a la fabricació de formigó M200, es pren una proporció d’1: 3: 5: 0,5, on per ordre s’indiquen les porcions de ciment, sorra, farcit i líquid.

Si porteu una batedora de formigó domèstica amb un volum de mescla de 110 l a la presa de sortida, la preparació del formigó requerirà el nombre de components:

- ciment - 18,5 kg;

- sorra - 52 kg;

- pedra triturada - 115,7 kg;

- aigua - 5,8 litres.

És millor utilitzar sorra natural de mida mitjana i gran. La sorra argilosa és limitada. Una petita quantitat de partícules d'argila redueix la resistència del formigó. La sorra s’enriqueix durant el rentat, barrejant amb material importat d’alta qualitat.

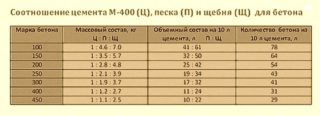

Proporcions de ciment M400, sorra i grava per obtenir diferents graus de formigó en una galleda (en quilograms):

- M100 - 1.0: 4.6: 7.0;

- M150 - 1.0: 3.6: 5.6;

- M200 - 1,0: 2,7: 4,9;

- M250 - 1.0: 2.3: 3.8;

- M300 - 1.0: 2.0: 3.5;

- M400 - 1.0: 1.3: 2.5.

L’aigua es pren generalment a la meitat del volum de ciment. La marca de formigó depèn del que es construirà, per exemple, el fonament per a la tanca, la zona cega, el parament o el pal.

Barregeu la solució abans de l’ús, en un volum que es pot utilitzar en dues hores.

Ciment M500

L’ús d’un aglutinant d’aquesta marca amb una proporció similar d’1: 3: 5: 0,5, on per ordre s’indiquen les porcions de ciment, sorra, farcit i aigua, dóna la marca de formigó M350.

L’ús d’un aglutinant d’aquesta marca amb una proporció similar d’1: 3: 5: 0,5, on per ordre s’indiquen les porcions de ciment, sorra, farcit i aigua, dóna la marca de formigó M350.

Per preparar la barreja en una batedora de formigó amb una sortida en massa acabada de 240 litres, es prenen els components següents:

- ciment - 40,5 kg;

- sorra - 113,8 kg;

- pedra triturada - 235 kg;

- aigua - 12,65 litres.

En lloc de sorra, podeu utilitzar les restes de la metal·lúrgia, la mineria, la indústria química. A casa és difícil fer fins i tot formigó M400, i és millor demanar la marca M500 a la fàbrica. Els fabricants venen kits de barreja d’aigua seca al lloc, però s’han de prendre d’un proveïdor de confiança.

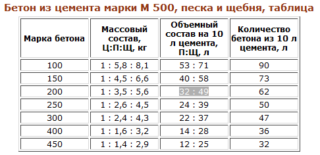

Les proporcions de la composició de formigó per al fonament de ciment M500, sorra i farcit per a la preparació de diversos graus de formigó en una galleda (en quilograms):

- M100 - 1.0: 5.8: 8.1;

- M150 - 1.0: 4.5: 6.7;

- M200 - 1.0: 3.5: 5.5;

- M250 - 1.0: 2.6: 4.4;

- M300 - 1.0: 2.4: 4.4;

- M400 - 1.0: 1.7: 3.3.

La relació és correcta per al formigó que es col·loca sobre una superfície densa. La base porosa absorbeix la humitat de la barreja, de manera que la massa solidificada és 1,5 vegades més forta.

Normes bàsiques i recomanacions per a la barreja de formigó

Es barreja acuradament la barreja durant la fabricació i la instal·lació, i s’observen proporcions. L’aire s’expulsa dels buits i es redistribueix la llet de ciment per una adhesió estreta amb l’agregat sòlid. Els vibradors elèctrics manuals s’utilitzen quan es fonen seccions monolítiques i les taules de vibració s’utilitzen en la fabricació de formigó armat i blocs de formigó (lloses, barres transversals, bigues).

La impermeabilització es realitza en 2 etapes:

- a la composició s’afegeixen additius fortificants;

- les estructures acabades estan cobertes amb una capa impermeable d’acció penetrant.

Els components que resisteixen la corrosió s’introdueixen a la massa. Es tria aquesta forma de construcció i ubicació, de manera que el producte acabat és menys sotmès a escletxes, flexions i altres tipus de fractura i només percep la càrrega de compressió.

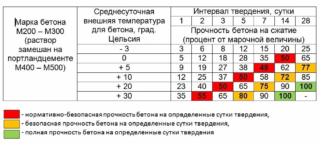

A l’hivern, el formigó s’escalfa al lloc de construcció després d’haver estat encofrat. A les gelades, la interacció d’aigua i ciment s’afebleix, la massa no guanya força. Després de la descongelació, aquests productes poden descompondre's en components individuals. Per escalfar-se, els elèctrodes s’insereixen a la massa per on passa un corrent elèctric.

Característiques de les barreges de formigó

La classe de formigó s'estableix segons la força de compressió. El cub es prova per compressió i en 95 casos es destrueix per una sola càrrega, que es pren com a límit. La classe s’indica amb la lletra B i els números que indiquen la magnitud de la pressió de límit en MPA (megapascals), per exemple, B25.

Al dissenyar, s’assigna l’edat de la barreja, que correspon a la seva resistència a la tracció i compressió al llarg de l’eix central en un determinat temps de solidificació. La marca de formigó amb lletres M i números de 50 a 1000 significa resistència a la tracció en kgf / m³.

La rendibilitat de la barreja significa el temps d’assentament del con de la mostra de formigó seleccionada i és un indicador important a l’hora de concretar amb una bomba de formigó:

- superhard - més de 50 s .;

- dur - 5 - 50 s .;

- mòbil: menys de 4 segons.

Altres indicadors són resistència a la flexió, resistència a les gelades, resistència a l’aigua. La resistència a la gelada s’indica amb la lletra F i els números 50 - 1000, que indiquen el nombre d’episodis de congelació i descongelació per fallada. La resistència a l’aigua es mostra amb la lletra W i els números 2 - 20, indicant la magnitud de la pressió que pot suportar una mostra cilíndrica.

Aplicació de formigó

La pedra artificial s'utilitza en diferents direccions de construcció, depenent de quines proporcions de components, ciment i additius es van dipositar en la producció del producte.

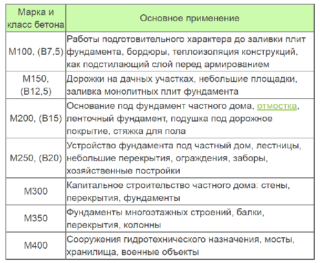

Àrees d'aplicació de marques per a la força:

- fabricació de coixins de fonamentació de suport - M100, M150;

- abocar cargols monolítics, bases, camins, parets de contenció, zona cega - M200;

- el dispositiu de fonamentacions monolítiques, bases de lloses, elements portants, recobriments de paviment - M350;

- erecció d’estructures d’estructures hidràuliques, mines - M400 i M450;

- construcció d’estructures amb requisits especials per a la qualitat, per exemple, preses, preses, estacions de metro - M500, M550.

En la construcció privada s’utilitzen diferents tipus de formigó. Per als sòls, es prenen tipus càlids amb escòria, argila expandida en lloc de pedra picada. Els residus de la fusta s’utilitzen com a farcit, fregides, serradures. Aquestes barreges tenen una massa més baixa i impedeixen el sobrecobriment de l'habitació. Les composicions es reforcen amb una malla a l’hora d’organitzar les entrades a la casa, baixades al garatge per reduir l’efecte de cisalla.

En la construcció de capitals, el formigó s'utilitza per a la construcció de cases, arcs, ponts, cúpules, bigues i canonades altes i baixes. El bastidor metàl·lic en plaques, bigues i bigues de fabricació amplia les possibilitats d'utilitzar productes de formigó armat.